Herstellung von Rotoren und Wellen durch pulvermetallurgische Technologie

Produktionserfolg von Eurobalt

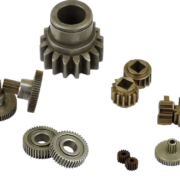

Serie von Rotoren und Wellen durch Pulvermetallurgie hergestellt

Eurobalt hat erfolgreich die Lieferung einer Pilotcharge von Rotoren und Wellen für einen wichtigen europäischen Hersteller von Spezialausrüstung abgeschlossen. Der Schlüssel zum Erfolg war die Pulvermetallurgie (PM) mit anschließendem Sintern — eine Technologie, die neue Horizonte für Präzision, Festigkeit und Wirtschaftlichkeit im modernen Maschinenbau eröffnet.

Demonstration der Produktionsergebnisse

Vorteile der Pulvermetallurgie

🔧 Minimaler Abfall

Das Produkt wird fast bis zur endgültigen Kontur geformt, wodurch Metallverluste auf 3-5% im Vergleich zu herkömmlichen Bearbeitungsverfahren reduziert werden.

📏 Hohe Präzision

Erreichbare Genauigkeit IT8-IT9 direkt nach dem Sintern, wodurch der Bedarf an mechanischer Nachbearbeitung minimiert wird.

⚡ Kontrollierte Eigenschaften

Die Auswahl der Pulverzusammensetzung ermöglicht es, die erforderliche Härte, Verschleißfestigkeit und Korrosionsbeständigkeit zu erhalten.

💰 Wirtschaftliche Effizienz

Bei mittleren und großen Serien erreichen die Einsparungen 30-40% der gesamten Produktionskosten.

Herstellungsverfahren

Vorbereitung der Pulvermischung

Verwendung von legierten Stählen mit Partikelgröße unter 80 Mikron und Zugabe von 0,6% Schmiermittel für optimale Fließfähigkeit.

Kaltpressen

Formung von Rohlingen unter Druck 400-600 MPa mit Erreichen einer Dichte von 6,5-6,8 g/cm³.

Hochtemperatur-Sintern

Behandlung bei Temperatur 1120-1150°C in kontrollierter N₂-H₂-Atmosphäre für 60-90 Minuten.

Kalibrierung und Endbearbeitung

Nachpressen zur Verbesserung der Genauigkeit und mechanische Bearbeitung kritischer Oberflächen auf Ra ≤0,8 μm.

Technische Spezifikationen

| Parameter | Wert | Anmerkung |

|---|---|---|

| Material | Gesinterter Stahl mit 2% Nickelgehalt | Verbesserte Festigkeit und Zähigkeit |

| Dichte | 6,9-7,0 g/cm³ | 95-97% der theoretischen Dichte |

| Härte | 25-30 HRC | Optimal für die meisten Anwendungen |

| Fertigungsgenauigkeit | IT8-IT9 | Direkt nach dem Sintern erreichbar |

| Oberflächenrauheit | Ra 2,5-3,2 μm | Nach dem Sintern, vor der Endbearbeitung |

| Maximaler Durchmesser | Bis zu 120 mm | Begrenzung für komplexe Teile |

Erreichte Ergebnisse

📈 Kostensenkung

- Reduzierung der Materialabfälle um 40-50%

- Reduzierung der Arbeitskosten um 30-40%

- Reduzierung des Energieverbrauchs um 20-25%

⚙️ Betriebsverbesserungen

- Reduzierung der Vibrationen um 10-15%

- Erhöhung der Lebensdauer um 15-20%

- Verbesserung der Energieeffizienz um 3-5%

⏱️ Verkürzung des Lieferzyklus

Vollständiger Produktionszyklus auf 6 Wochen verkürzt gegenüber 12 Wochen bei konventionellem Schmieden mit mechanischer Bearbeitung.

🌱 Umweltauswirkungen

Pro Tonne Produktion werden bis zu 400 kWh Energie und 150 kg CO₂-Äquivalent eingespart.

Anwendungen der Technologie

Pulvermetallurgie ist optimal für:

- Komplexe Geometrie — interne Keilnuten, Ölkanäle, variable Querschnitte

- Serienproduktion — ab 1.000 Einheiten pro Jahr und höher

- Hohe Gleichmäßigkeitsanforderungen — minimale Streuung der mechanischen Eigenschaften

- Kombinierte Materialien — Kombination von Stahl- und Kupferphasen in einem Produkt

- Gewichtsreduzierung — kontrollierte Porosität ohne Festigkeitsverlust

Über die Produktionskapazitäten von Eurobalt

Unser Unternehmen vereint Gießerei-, Pulvermetallurgie- und Bearbeitungsproduktion innerhalb eines einzigartigen Technologieclusters im Baltikum. Dies ermöglicht es uns, einen vollständigen Fertigungszyklus zu bieten — von der Werkzeugkonstruktion bis zur Verpackung des fertigen Produkts.

🏭 Moderne Ausrüstung

Eigener Pressenpark mit Kraft bis zu 800 Tonnen, horizontale Sinteröfen bis 1200°C

🔬 Qualitätskontrolle

Nach Standard ISO 17025 akkreditiertes metrologisches Labor

👥 Expertise

Ingenieursteam mit über 15 Jahren Erfahrung in der Pulvermetallurgie

📋 Flexibilität

Fähigkeit zur Herstellung sowohl von Prototypen als auch großen Serien bis zu 500.000 Teilen pro Jahr

Bereit, Ihr Projekt zu besprechen?

Kontaktieren Sie unsere Ingenieure und erfahren Sie, wie die Pulvermetallurgie-Technologien von Eurobalt helfen werden, Kosten zu senken und die Zuverlässigkeit Ihrer Rotoren, Wellen und anderen rotierenden Teile zu verbessern.

📧 info@eurobalt.net | 🌐 www.eurobalt.net

Wir antworten innerhalb von 24 Stunden