Fabricación de rotores y ejes mediante tecnología pulvimetalúrgica

Éxito Productivo de Eurobalt

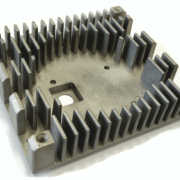

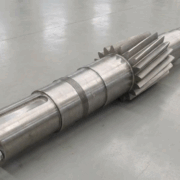

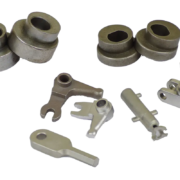

Serie de rotores y ejes fabricados mediante pulvimetalurgia

Eurobalt ha completado exitosamente la entrega de un lote piloto-industrial de rotores y ejes para un importante fabricante europeo de equipos especiales. La clave del éxito fue la pulvimetalurgia (PM) con posterior sinterizado — una tecnología que abre nuevos horizontes de precisión, resistencia y rentabilidad en la ingeniería mecánica moderna.

Demostración de Resultados de Producción

Ventajas de la Pulvimetalurgia

🔧 Mínimo Desperdicio

El producto se forma casi hasta el contorno final, reduciendo las pérdidas de metal al 3-5% en comparación con los métodos convencionales de procesamiento.

📏 Alta Precisión

Precisión alcanzable IT8-IT9 directamente después del sinterizado, minimizando la necesidad de acabado mecánico.

⚡ Propiedades Controladas

La selección de la composición del polvo permite obtener la dureza, resistencia al desgaste y resistencia a la corrosión requeridas.

💰 Eficiencia Económica

Para series medianas y grandes, los ahorros alcanzan el 30-40% de los costos totales de producción.

Proceso de Fabricación

Preparación de Mezcla de Polvos

Uso de aceros aleados con tamaño de partícula menor a 80 micrones y adición de 0.6% de lubricante para asegurar fluidez óptima.

Prensado en Frío

Formado de preformas bajo presión 400-600 MPa alcanzando densidad de 6.5-6.8 g/cm³.

Sinterizado a Alta Temperatura

Procesamiento a temperatura 1120-1150°C en atmósfera controlada N₂-H₂ durante 60-90 minutos.

Calibración y Acabado

Reprensado para mejorar precisión y mecanizado de superficies críticas hasta Ra ≤0.8 μm.

Especificaciones Técnicas

| Parámetro | Valor | Nota |

|---|---|---|

| Material | Acero sinterizado con 2% de contenido de níquel | Resistencia y tenacidad mejoradas |

| Densidad | 6.9-7.0 g/cm³ | 95-97% de la densidad teórica |

| Dureza | 25-30 HRC | Óptima para la mayoría de aplicaciones |

| Precisión de fabricación | IT8-IT9 | Alcanzable directamente después del sinterizado |

| Rugosidad superficial | Ra 2.5-3.2 μm | Después del sinterizado, antes del acabado |

| Diámetro máximo | Hasta 120 mm | Limitación para piezas complejas |

Resultados Alcanzados

📈 Reducción de Costos

- Reducción de desperdicio de material en 40-50%

- Reducción de costos laborales en 30-40%

- Reducción del consumo energético en 20-25%

⚙️ Mejoras Operacionales

- Reducción de vibración en 10-15%

- Aumento de vida útil en 15-20%

- Mejora de eficiencia energética en 3-5%

⏱️ Reducción del Ciclo de Entrega

Ciclo de producción completo reducido a 6 semanas versus 12 semanas para forja convencional con mecanizado.

🌱 Impacto Ambiental

Por cada tonelada de producción, se ahorran hasta 400 kWh de energía y 150 kg de CO₂ equivalente.

Aplicaciones de la Tecnología

La pulvimetalurgia es óptima para:

- Geometría compleja — ranuras internas para chavetas, canales de aceite, secciones variables

- Producción en serie — desde 1,000 unidades por año en adelante

- Altos requisitos de uniformidad — variación mínima en propiedades mecánicas

- Materiales combinados — combinación de fases de acero y cobre en un producto

- Reducción de peso — porosidad controlada sin pérdida de resistencia

Sobre las Capacidades de Producción de Eurobalt

Nuestra empresa combina producción de fundición, pulvimetalurgia y mecanizado dentro de un clúster tecnológico único en el Báltico. Esto nos permite proporcionar un ciclo completo de fabricación — desde el diseño de herramientas hasta el empaque del producto terminado.

🏭 Equipamiento Moderno

Parque propio de prensas con fuerza hasta 800 toneladas, hornos de sinterizado horizontal hasta 1200°C

🔬 Control de Calidad

Laboratorio de metrología acreditado según estándar ISO 17025

👥 Experiencia

Equipo de ingenieros con más de 15 años de experiencia en pulvimetalurgia

📋 Flexibilidad

Capacidad para fabricar tanto prototipos como series grandes hasta 500,000 piezas por año

¿Listo para discutir su proyecto?

Contacte a nuestros ingenieros y descubra cómo las tecnologías de pulvimetalurgia de Eurobalt ayudarán a reducir costos y mejorar la confiabilidad de sus rotores, ejes y otras piezas rotativas.

📧 info@eurobalt.net | 🌐 www.eurobalt.net

Responderemos en 24 horas