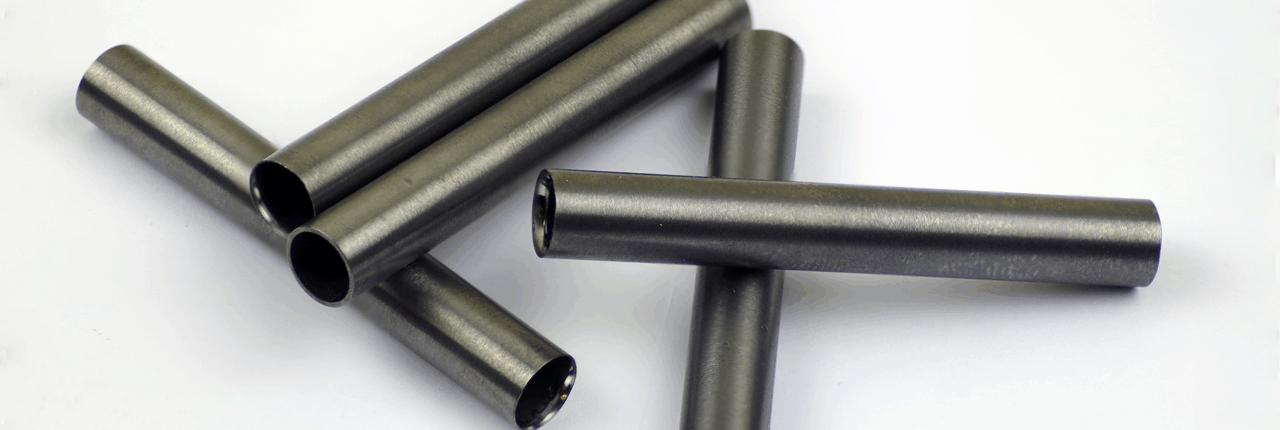

El tubo estrangulador externo de carburo de tungsteno representa un producto de alta tecnología fabricado mediante una compleja cadena tecnológica de pulvimetalurgia y mecanizado de precisión. Este componente, con un diámetro de 7,15 mm y una longitud de 50 mm, proporciona protección contra la erosión en nodos críticos de los sistemas de perforación donde los materiales convencionales fallan en cuestión de horas. La composición WC 93% / Co 7% crea una combinación única de dureza extrema y tenacidad suficiente, permitiendo que el componente resista el impacto de flujos de lodo de perforación de alta velocidad con partículas abrasivas de hasta 88 micrones. La producción de tal componente requiere una comprensión profunda del comportamiento de los materiales de carburo en cada etapa, desde la mezcla de polvos nanométricos hasta el esmerilado con diamante de acabado con tolerancias en micrones.

El carburo de tungsteno como material para condiciones extremas de operación

El carburo de tungsteno con aglutinante de cobalto ocupa un lugar especial entre los materiales estructurales gracias a una combinación de características inalcanzable para soluciones alternativas. La dureza del material alcanza 1550 HV según Vickers (87-91 HRA según Rockwell), lo que lo coloca en segundo lugar después del diamante y el nitruro de boro cúbico. Al mismo tiempo, a diferencia de la cerámica técnica, el carburo de tungsteno mantiene una tenacidad a la fractura aceptable de 10-15 MPa·m^(1/2), lo que permite soportar cargas de impacto sin agrietamiento catastrófico.

La microestructura del material consiste en granos de carburo de tungsteno de aproximadamente 1 micrómetro de tamaño, distribuidos uniformemente en una matriz de cobalto. El cobalto, que constituye el 7% en masa, realiza una función críticamente importante: forma una red continua que une las partículas duras de carburo y previene su desprendimiento bajo acción abrasiva. Durante la sinterización a aproximadamente 1400°C, el cobalto pasa al estado líquido, disolviendo hasta el 10% del carburo de tungsteno, y al enfriarse, el WC precipita nuevamente, creando límites interfaciales fuertes.

La densidad de la composición WC 93% / Co 7% es aproximadamente 14,9 g/cm³, casi el doble de la densidad del acero. Para el tubo estrangulador externo con un diámetro exterior de 7,15 mm, diámetro interior de 6,2 mm y longitud de 50 mm, el peso calculado es de 7,3-7,7 gramos. Esta alta densidad no es una desventaja; por el contrario, contribuye a la estabilidad del componente cuando opera en flujos de alta velocidad y proporciona estabilidad inercial adicional.

La resistencia al desgaste del carburo de tungsteno se manifiesta en un coeficiente de desgaste específico extremadamente bajo: solo 10^(-6) mm³/N·m, que es 10-100 veces menor que el de los aceros para herramientas. Los estudios muestran que con igual dureza, el WC-Co supera a todas las aleaciones duras alternativas basadas en TiC y Cr₃C₂ tanto en resistencia abrasiva como erosiva. Esta superioridad se mantiene en una amplia gama de condiciones operativas, desde bajos ángulos de ataque de partículas abrasivas hasta impacto directo.

La cadena tecnológica de producción comienza con la pulvimetalurgia

La producción de componentes de carburo de tungsteno comienza con la preparación cuidadosa de las materias primas. El polvo de tungsteno con una densidad de 18 kg/dm³ se mezcla con carbono en mezcladores especiales que tienen en cuenta la diferencia significativa en los pesos específicos de los componentes. Luego, la mezcla se somete a carburización: calentamiento a 1400-1800°C en atmósfera inerte o vacío, resultando en la formación de carburo de tungsteno WC.

El carburo de tungsteno obtenido se muele junto con polvo de cobalto en un molino de bolas o atritor con adición de alcohol y parafina. El proceso de molienda dura aproximadamente 2 horas y tiene como objetivo lograr un tamaño de grano promedio de aproximadamente 1 micrómetro. Un grano más fino proporciona mayor dureza y resistencia al desgaste, lo cual es crítico para componentes que operan en medios abrasivos. Después de la molienda, la mezcla se seca para eliminar el alcohol, luego se granula para mejorar la fluidez y se tamiza a través de tamices con un tamaño de malla de 200-250 mesh.

El conformado de las piezas en bruto puede realizarse mediante varios métodos. Para componentes tubulares como el tubo estrangulador externo, los más adecuados son la extrusión o el prensado isostático en frío (CIP). En la extrusión, la masa precalentada con adición de parafina se extruye a través de una boquilla conformada, creando productos largos y rectos con la posibilidad de formar orificios internos de hasta 0,1 mm de diámetro. El CIP se aplica para componentes de geometría compleja: el polvo se coloca en un molde de caucho que se sumerge en un depósito con líquido bajo presión de 34,5-690 MPa. Este método proporciona una compactación más uniforme y es adecuado para la producción en series pequeñas.

Después del conformado, se obtiene una pieza en «verde» que tiene aproximadamente el 60-70% de la densidad final. En esta etapa, es posible el mecanizado preliminar a una temperatura de 600-800°C, cuando el componente adquiere una consistencia similar a la tiza y puede procesarse en máquinas CNC. Esto permite crear elementos geométricos complejos, incluidos chaflanes y orificios internos, antes de la sinterización final.

La sinterización y el tratamiento HIP determinan las propiedades finales del material

La sinterización es la etapa decisiva en la que se forman las propiedades finales del carburo de tungsteno. El proceso se lleva a cabo en hornos de vacío con una presión residual de 10^(-3) mbar o en atmósfera de argón. Para la composición WC 93% / Co 7%, la temperatura óptima de sinterización es 1350-1400°C con un tiempo de permanencia de 60-75 minutos y una duración total del ciclo de 10-16 horas.

El calentamiento se realiza en dos etapas: primero a una velocidad de 10°C/min hasta 800°C, luego más lentamente — 3°C/min hasta la temperatura final. A aproximadamente 800°C comienza el flujo de cobalto sobre la superficie de los granos de WC, y al alcanzar los 1000°C se forma una solución sólida β-Co(WC) de estructura cúbica. El momento crítico ocurre a 1280-1495°C, cuando el cobalto pasa al estado líquido, mojando y disolviendo parcialmente los granos de carburo de tungsteno. Comienza la sinterización en fase líquida: los granos de WC se disuelven en el cobalto líquido y vuelven a precipitar, lo que conduce a la reorganización de las partículas y una densificación brusca del material.

Durante la sinterización ocurre una contracción significativa — aproximadamente 18% en dimensiones lineales. Esto requiere un cálculo preciso de las dimensiones de la pieza en «verde» teniendo en cuenta la contracción predecible. El cambio de forma puede alcanzar ±3%, especialmente en componentes grandes, lo cual se considera en el diseño del proceso tecnológico. Después de la sinterización, el material alcanza una densidad relativa de aproximadamente 99%, y la superficie tiene una rugosidad Ra de 1,6-6,3 micrómetros.

Para lograr las máximas propiedades mecánicas, se aplica prensado isostático en caliente (HIP). El componente sinterizado se coloca en una cámara donde se somete simultáneamente a una temperatura de 1200-1350°C y presión isostática de argón de 100 MPa (aproximadamente 1000 atmósferas). Este proceso toma varias horas y permite alcanzar una densidad relativa superior al 99,7%, eliminando prácticamente por completo la porosidad residual tipo A (poros en la fase de carburo con diámetro menor a 10 micrones) y tipo B (poros en la fase aglutinante con diámetro de 10-25 micrones).

El tratamiento HIP aumenta el límite de resistencia a la flexión transversal hasta un 30%, mejora significativamente la tenacidad a la fractura y la resistencia a la fatiga, mientras que la dureza permanece al mismo nivel o disminuye ligeramente. Se eliminan los «lagos» de aglutinante — acumulaciones de cobalto en la microestructura, se mejora el enlace químico y mecánico entre el carburo de tungsteno y el cobalto en todo el volumen del componente. Para componentes pequeños de precisión como el tubo estrangulador externo, el HIP es especialmente importante ya que garantiza la homogeneidad de las propiedades y la ausencia de defectos que podrían convertirse en focos de falla durante la operación.

El mecanizado de precisión del carburo requiere equipamiento especializado

Después de la sinterización, el componente posee una dureza extrema que hace imposible el mecanizado tradicional. Para lograr las dimensiones requeridas y la calidad superficial, se aplican métodos especializados de procesamiento de materiales superduros.

El esmerilado con diamante es el método principal de mecanizado de precisión del carburo de tungsteno. Se utilizan muelas abrasivas con grano de diamante unido con aglutinante cerámico, polimérico o metálico. Para el esmerilado basto se utiliza una granulometría de 100-120 mesh, para el acabado — 230-400 mesh. El aglutinante cerámico proporciona 2 veces mayor eficiencia de remoción de material y 2-3 veces mayor vida útil de la muela en comparación con el aglutinante polimérico, proporcionando simultáneamente mejor retención de la forma del perfil.

Para el mecanizado del diámetro exterior de 7,15 mm se aplica esmerilado cilíndrico o sin centros. El esmerilado sin centros proporciona naturalmente una redondez superior, mientras que el esmerilado cilíndrico entre puntos es preferible para componentes donde se requiere concentricidad de elementos internos y externos. El diámetro interior de 6,2 mm se procesa mediante esmerilado interno utilizando muelas de diamante de pequeño tamaño. Las tolerancias alcanzables son ±0,0025 mm (±0,0001 pulgadas), y la concentricidad puede mantenerse dentro de 0,003 mm cuando se utilizan máquinas especializadas que permiten mecanizar el diámetro interior y exterior en una sola configuración.

Los parámetros de esmerilado del carburo de tungsteno difieren sustancialmente del procesamiento de metales. La velocidad de rotación de la muela es de 15-30 m/s para aglutinante polimérico, el avance en esmerilado basto — 0,013-0,025 mm por pasada, en acabado — solo 0,0025-0,005 mm. El suministro continuo de refrigerante es absolutamente necesario para la evacuación del calor, lubricación de la zona de corte y eliminación de virutas. Los refrigerantes sintéticos se aplican más frecuentemente, proporcionando un trabajo estable en una amplia gama de condiciones.

El mecanizado por electroerosión (EDM) es un método complementario importante para crear elementos complejos en carburo de tungsteno. A pesar del bajo contenido de fase metálica, el material posee suficiente conductividad eléctrica para una erosión efectiva. Para el carburo de tungsteno se requiere un alto voltaje de descarga — aproximadamente 110-120 V — debido al alto punto de fusión y dureza del material. El material óptimo del electrodo es cobre-tungsteno (CuW) o cobre electrolítico, que muestran bajo desgaste y rendimiento estable.

El EDM por hilo permite realizar cortes pasantes con precisión extremadamente alta, independientemente de la dureza del material. El EDM por penetración se aplica para crear cavidades y elementos internos complejos. Tres pasadas de acabado permiten alcanzar una rugosidad de Ra 0,3 micrómetros, y con un ajuste fino de los parámetros es posible obtener Ra 0,1-0,2 micrómetros. Para microelementos se aplica micro-EDM con herramientas de diamante policristalino, proporcionando mecanizado ultrafino con rugosidad hasta Ra 2 nanómetros.

La creación del chaflán interno a 20° en un componente tubular de 6,2 mm de diámetro requiere enfoques especializados. Se aplican fresas de carburo para chaflanes desde 0,36 mm de diámetro con recubrimiento TiAlN, que permiten mecanizar carburo endurecido. Alternativamente, se utiliza esmerilado con diamante con una muela perfilada, previamente conformada al ángulo requerido. Este método proporciona precisión del ángulo dentro de minutos de arco y excelente repetibilidad para la producción en serie. El EDM por hilo también puede aplicarse para crear chaflanes internos de geometría compleja, siguiendo una trayectoria programada sin desgaste de la herramienta.

La calidad superficial determina las características operativas

La calidad del acabado superficial es crítica para componentes que operan en flujos abrasivos. El esmerilado con diamante estándar proporciona una rugosidad de Ra 0,2-0,4 micrómetros (8-16 micropulgadas), lo cual es suficiente para la mayoría de las aplicaciones. El esmerilado de precisión con muelas de grano fino (granulometría 1000 y superior) permite alcanzar Ra 0,08-0,2 micrómetros.

Para lograr una superficie espejo se aplica lapeado con diamante con disminución secuencial del tamaño del abrasivo: 45 micrones para procesamiento basto, luego 14, 6, 3 micrones y pastas submicrónicas para el acabado. Un procesamiento de cuatro horas mejora la rugosidad en 0,2 micrómetros, y una superficie espejo con Ra menor a 0,05 micrómetros es alcanzable utilizando pastas con granulometría de 1 micrón y menor. El pulido vibratorio con rellenos cerámicos proporciona un procesamiento uniforme de todas las superficies del componente, creando simultáneamente tensiones residuales de compresión favorables en la capa superficial.

El control de calidad de componentes pequeños de carburo de tungsteno requiere equipos de medición de alta precisión. Para los diámetros se aplican micrómetros, calibradores neumáticos o comparadores ópticos con resolución de ±0,0001 pulgadas. La concentricidad se mide en un husillo de precisión con indicadores de cuadrante. La rugosidad se controla con un perfilómetro de contacto u óptico. La redondez se evalúa en máquinas de medición de redondez especializadas o máquinas de medición por coordenadas. El primer componente pasa por un control del 100% de todos los parámetros; en la producción en serie se aplica control estadístico del proceso.

La resistencia a la erosión en sistemas de perforación proporciona un aumento múltiple del recurso

En la industria del petróleo y gas, el carburo de tungsteno se ha convertido en el material de elección para componentes que operan en condiciones de flujos abrasivos de alta velocidad. El lodo de perforación contiene 15-20% de partículas abrasivas sólidas — arena, partículas de roca, con tamaños de 60 a 235 micrones (en este caso hasta 88 micrones). Al pasar por los nodos estranguladores, la velocidad del flujo puede alcanzar valores casi sónicos, y las partículas se mueven prácticamente a la misma velocidad que el flujo portador.

El tubo estrangulador externo se instala en sistemas de control de presión y caudal — válvulas estranguladoras que regulan los parámetros del pozo durante la perforación, pruebas y operación. En la zona de estrangulamiento se crea una caída de presión de hasta 20,000 psi (138 MPa), lo que, en presencia de partículas abrasivas, conduce a erosión intensa. Los materiales convencionales — aceros al carbono y aleados — fallan después de 100 horas de operación, requiriendo paradas frecuentes para el reemplazo de componentes. Los componentes de carburo aumentan el recurso 6-11 veces, alcanzando 760-1100 horas de operación continua.

El mecanismo de resistencia a la erosión del carburo de tungsteno está relacionado con su microestructura. Los granos duros de WC proporcionan resistencia primaria a los impactos de partículas abrasivas. Cuando una partícula de SiO₂ (dureza aproximada 1100 HV) o incluso SiC (dureza 2800 HV) impacta la superficie del carburo de tungsteno (1550 HV), no ocurre un corte del material sino una deformación microplástica de la matriz de cobalto y extrusión parcial del aglutinante. Los granos de WC permanecen prácticamente intactos. La red de cobalto previene el desprendimiento de los granos de carburo, lo que sería catastrófico para materiales puramente cerámicos.

Los estudios muestran que el WC-Co demuestra erosión máxima a un ángulo de ataque de aproximadamente 60° — un valor intermedio entre metales dúctiles (máximo a 30°) y cerámicas frágiles (máximo a 90°). Esto indica un mecanismo de falla combinado, donde la matriz de cobalto proporciona respuesta dúctil y la fase de carburo proporciona resistencia a la fractura frágil. La velocidad específica de desgaste por erosión es 10^(-6) – 10^(-8) mm³/N·m, que es órdenes de magnitud menor que la de materiales alternativos.

En los asientos de válvulas de las bombas de lodo, donde ocurre movimiento recíproco continuo en suspensión abrasiva bajo presión de hasta 52,7 MPa, los insertos de carburo mostraron un aumento de vida útil de 6-11 veces. Las bombas son equipos críticamente importantes que proporcionan la circulación del lodo de perforación. La falla del conjunto de válvulas significa pérdida de circulación, incapacidad para controlar la presión en el pozo y riesgo de accidentes graves hasta reventones. En plataformas de perforación marinas, donde el costo del tiempo de máquina supera el millón de dólares por día, la confiabilidad de los componentes de carburo afecta directamente la economía del proyecto.

Las boquillas de barrenas de carburo de tungsteno proporcionan lavado intensivo del fondo del pozo con chorros de lodo de perforación de alta velocidad. Las boquillas de acero convencionales se desgastan rápidamente, cambiando la geometría del flujo y reduciendo la eficiencia de limpieza. Las boquillas de carburo mantienen la geometría original durante toda la vida útil de la barrena, proporcionando hidráulica estable y eliminación efectiva de recortes. Esto es especialmente crítico al perforar rocas duras abrasivas, donde la intensidad del desgaste es máxima.

La producción de componentes de carburo requiere experiencia tecnológica integral

La fabricación del tubo estrangulador externo de precisión de carburo de tungsteno representa un proceso de múltiples etapas que requiere conocimiento profundo de ciencia de materiales, pulvimetalurgia y métodos de procesamiento de materiales superduros. Desde la minuciosidad de la mezcla de polvos nanométricos hasta la precisión del esmerilado con diamante de acabado — cada etapa afecta las propiedades finales del componente.

El control del balance de carbono es crítico en todas las etapas de producción. El exceso de carbono conduce a la formación de grafito libre (porosidad tipo C), reduciendo las propiedades mecánicas. La deficiencia de carbono causa la formación de fases η frágiles (Co₆W₆C, Co₃W₃C), deteriorando drásticamente la tenacidad y resistencia a la corrosión. La estrecha ventana del estado bifásico WC + Co requiere un cálculo preciso del contenido de carbono considerando el oxígeno en el tungsteno inicial y la posible oxidación durante la molienda.

El régimen térmico de sinterización debe proporcionar densidad completa con crecimiento mínimo de grano. Una temperatura demasiado alta o tiempo de permanencia prolongado conduce al engrosamiento de los granos de WC, reduciendo la dureza. Temperatura o tiempo insuficientes no proporcionan densificación completa, dejando porosidad residual. La velocidad de enfriamiento en el rango de 1000-800°C debe ser de aproximadamente 100°C/hora para aliviar las tensiones residuales y prevenir el agrietamiento.

La estabilidad dimensional durante la sinterización se logra mediante el cálculo preciso de la contracción. Para componentes de forma compleja se aplica modelado computacional del proceso de contracción considerando la geometría y las condiciones de calentamiento. Se incorpora una tolerancia de cambio de forma de ±3% en el diseño de la tecnología. Después de la sinterización, la corrección de dimensiones solo es posible mediante métodos de procesamiento abrasivo, lo que hace que la precisión del cálculo de contracción sea un factor económicamente importante.

El tratamiento HIP, aunque agrega una operación tecnológica, proporciona una mejora crítica de las propiedades para aplicaciones responsables. La eliminación de las últimas décimas de porcentaje de porosidad aumenta el límite de resistencia en 30%, aumenta sustancialmente la resistencia a la fatiga y la resistencia al creep. Para componentes que operan bajo cargas cíclicas o altas tensiones, el HIP se convierte en una etapa obligatoria de producción.

El mecanizado de precisión requiere equipamiento especializado y alta calificación del personal. Las máquinas de esmerilado deben poseer alta rigidez y precisión de posicionamiento. La estabilidad térmica del equipo es crítica — incluso una pequeña expansión térmica del husillo o componente saca las dimensiones fuera de tolerancia. Se aplican sistemas de compensación térmica, se mantiene temperatura constante del refrigerante, el equipo se lleva al equilibrio térmico antes del inicio del procesamiento.

Para componentes de 7-8 mm de diámetro se presta especial atención a la rigidez del sujeción. Las pequeñas dimensiones hacen que el componente sea más sensible a las deformaciones por fuerzas de sujeción y expansión térmica. Se aplican portapinzas especializados, platos magnéticos o dispositivos individuales que proporcionan fijación confiable sin deformación. El procesamiento se realiza cuando es posible en una sola configuración para mantener la concentricidad de elementos internos y externos.

Eurobalt Engineering, especializándose en la producción de componentes de precisión de carburo de tungsteno, posee el ciclo tecnológico completo desde la pulvimetalurgia hasta el procesamiento de acabado. Esto permite controlar la calidad en cada etapa y garantizar propiedades estables del producto. El tubo estrangulador externo de 7,15 mm de diámetro representa un ejemplo característico de un producto donde la precisión micrométrica, la homogeneidad del material y la ausencia de defectos determinan la confiabilidad operativa de sistemas críticamente importantes del equipo de petróleo y gas en condiciones extremas de operación.