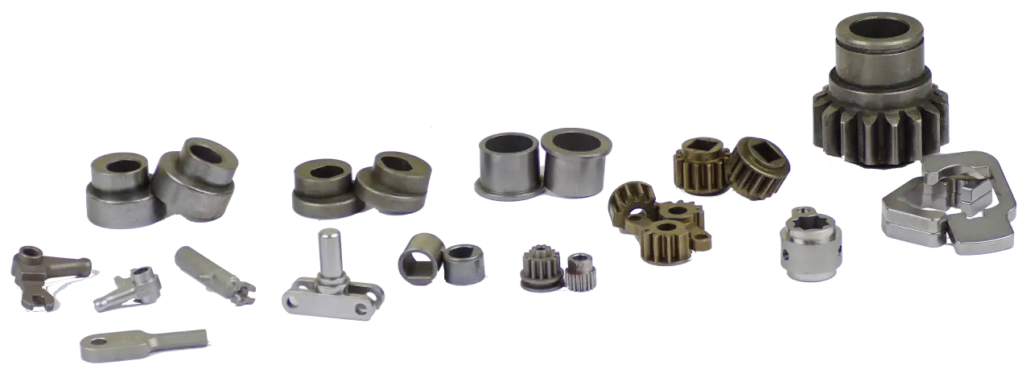

Nel panorama manifatturiero odierno orientato alla precisione, la produzione di ingranaggi piccoli e complessi richiede sia un’eccezionale accuratezza che efficienza economica. La metallurgia delle polveri (MP) è emersa come tecnologia leader per la produzione di ingranaggi di alta qualità utilizzati in tutto, dagli orologi di lusso alle serrature di sicurezza. In Eurobalt, siamo specializzati nella produzione di ingranaggi di precisione in metallo sinterizzato che soddisfano gli standard rigorosi di varie industrie mantenendo costi di produzione competitivi.

Comprendere la metallurgia delle polveri per la produzione di ingranaggi

La metallurgia delle polveri è un processo produttivo che crea parti metalliche compattando polveri metalliche fini in stampi di precisione e poi sinterizzandole ad alte temperature. Per la produzione di ingranaggi, questo processo offre vantaggi unici che i metodi di lavorazione tradizionali non possono eguagliare, particolarmente quando si producono componenti piccoli e intricati in grandi volumi.

Il processo inizia con polveri metalliche accuratamente selezionate — tipicamente ferro, acciaio, bronzo o leghe specializzate — che vengono miscelate per ottenere proprietà specifiche del materiale. Queste polveri vengono poi compresse in stampi di precisione sotto pressioni che vanno da 400 a 800 MPa, formando un compatto “verde” che mantiene la forma esatta dell’ingranaggio desiderato.

Il processo produttivo: Dalla polvere alla precisione

Selezione e miscelazione delle polveri

La base di qualsiasi ingranaggio MP di qualità inizia con la giusta miscela di polveri. Per gli ingranaggi degli orologi, utilizziamo spesso polveri di ottone o acciaio inossidabile che offrono eccellente resistenza alla corrosione e stabilità dimensionale. Gli ingranaggi dei meccanismi delle serrature richiedono tipicamente materiali a maggiore resistenza, come leghe ferro-rame o nichel-acciaio che forniscono resistenza all’usura superiore.

Compattazione

Durante la compattazione, la polvere viene pressata in stampi di precisione lavorati con tolleranze fino a ±0,025 mm. Il profilo del dente dell’ingranaggio, il foro e altre caratteristiche vengono formati simultaneamente, eliminando la necessità della maggior parte delle operazioni di lavorazione secondaria.

Sinterizzazione

Gli ingranaggi compattati vengono poi riscaldati in forni ad atmosfera controllata a temperature appena sotto il punto di fusione del metallo base (tipicamente 1100-1300°C per materiali ferrosi). Questo processo lega insieme le particelle di polvere, creando un componente metallico solido con porosità controllata ed eccellenti proprietà meccaniche.

Operazioni secondarie

A seconda dell’applicazione, gli ingranaggi possono subire processi aggiuntivi come calibratura per tolleranze più strette, trattamento termico per maggiore durezza o trattamenti superficiali per migliorare la resistenza all’usura.

L’industria orologiera richiede ingranaggi di precisione e affidabilità eccezionali. La tecnologia MP eccelle nella produzione dei minuscoli ingranaggi trovati nei movimenti degli orologi, dove i componenti spesso misurano solo pochi millimetri di diametro. Questi ingranaggi devono mantenere tolleranze precise per milioni di cicli resistendo all’usura e ai fattori ambientali.

La metallurgia delle polveri offre diversi vantaggi per la produzione di ingranaggi per orologi:

Qualità costante: Ogni ingranaggio prodotto è virtualmente identico, garantendo prestazioni affidabili attraverso i lotti di produzione

Geometrie complesse: Profili dei denti intricati e caratteristiche integrate possono essere formati in una singola operazione

Efficienza del materiale: La produzione near-net-shape minimizza gli sprechi di materiale, importante quando si lavora con metalli preziosi

Finitura superficiale: Gli ingranaggi MP possono raggiungere finiture superficiali lisce adatte per operazioni a basso attrito

Applicazioni nella produzione di serrature

Le serrature di sicurezza richiedono ingranaggi che combinano resistenza, durabilità e ingranamento preciso. Che si tratti di serrature residenziali, sistemi di accesso commerciali o casseforti ad alta sicurezza, gli ingranaggi MP forniscono l’affidabilità che i produttori di serrature richiedono.

I vantaggi chiave per le applicazioni nelle serrature includono:

Resistenza all’usura: Gli ingranaggi MP possono essere progettati con proprietà autolubrificanti attraverso la porosità controllata

Resistenza: Gli ingranaggi MP trattati termicamente eguagliano o superano la resistenza dei componenti lavorati

Efficienza economica: Le capacità di produzione ad alto volume rendono MP ideale per componenti standardizzati di serrature

Caratteristiche di sicurezza: Geometrie interne complesse possono essere incorporate per prevenire manomissioni

[Tecnologia MIM nella produzione di componenti per serrature](https://eurobalt.net/blog/2025/10/17/mim-technology-in-lock-component-manufacturing/)

Vantaggi della metallurgia delle polveri per la produzione di ingranaggi

Benefici economici

Vantaggi tecnici

Considerazioni ambientali

Controllo qualità e standard

La moderna produzione di ingranaggi MP impiega sofisticate misure di controllo qualità per garantire prestazioni costanti:

Ispezione dimensionale: Le macchine di misura a coordinate (CMM) e i comparatori ottici verificano la geometria degli ingranaggi

Analisi metallografica: L’esame microscopico assicura la corretta sinterizzazione e struttura del materiale

Test funzionali: I test di ingranamento confermano il funzionamento fluido e il corretto ingranamento dei denti

Controllo statistico del processo: Il monitoraggio continuo mantiene la capacità del processo e la consistenza del prodotto

In Eurobalt, i nostri ingranaggi soddisfano gli standard internazionali inclusi ISO 5755 (ingranaggi MP), specifiche AGMA per la qualità degli ingranaggi e requisiti specifici del cliente per applicazioni critiche.

Sviluppi futuri

L’industria della metallurgia delle polveri continua ad evolversi con progressi in:

Integrazione della produzione additiva: Combinazione di MP con stampa 3D per lo sviluppo di prototipi

Materiali avanzati: Sviluppo di nuovi sistemi di leghe per prestazioni migliorate

Produzione intelligente: Implementazione di concetti Industria 4.0 per miglior controllo dei processi

Tecnologia delle nanopolveri: Polveri ultrafini che permettono precisione ancora maggiore e nuove proprietà dei materiali

Conclusione

La metallurgia delle polveri ha rivoluzionato la produzione di ingranaggi di precisione per applicazioni esigenti. Dai meccanismi intricati degli orologi di lusso alla robusta sicurezza delle serrature moderne, gli ingranaggi MP offrono la combinazione perfetta di precisione, prestazioni ed efficienza economica.

In Eurobalt, continuiamo a investire nel progresso delle nostre capacità MP per soddisfare le esigenze in evoluzione dei nostri clienti. Che richiediate migliaia di ingranaggi per orologi identici o componenti specializzati per applicazioni di sicurezza, la nostra esperienza nella metallurgia delle polveri garantisce che ogni ingranaggio soddisfi i più alti standard di qualità e prestazioni.

Per maggiori informazioni sulle nostre capacità di produzione di ingranaggi tramite metallurgia delle polveri, o per discutere i vostri requisiti specifici, contattate il nostro team tecnico. Siamo pronti ad aiutarvi a sfruttare i vantaggi della tecnologia MP per il vostro prossimo progetto.