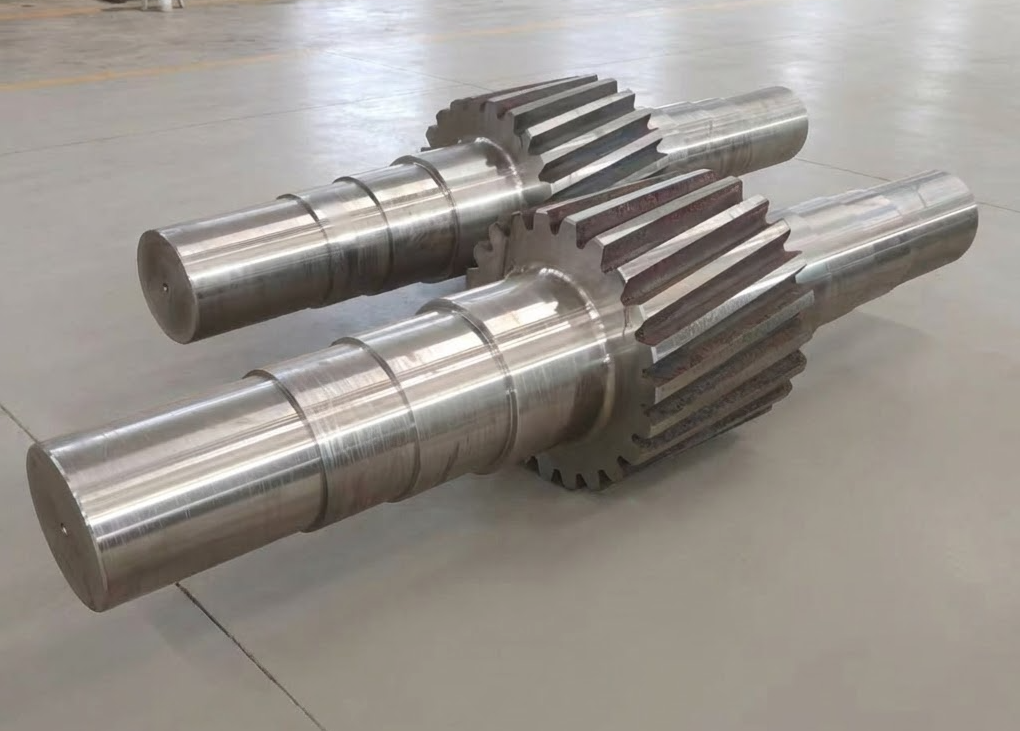

Herstellung großer Metallwellen: Technologien und Anwendungen in der modernen Industrie

Große Metallwellen sind kritisch wichtige Komponenten in der Schwerindustrie, Energiewirtschaft, im Schiffbau und im Öl- und Gassektor. Diese massiven Bauteile, die mehrere Meter lang sind und Tonnen wiegen, erfordern einen besonderen Ansatz bei Produktion und Bearbeitung. In diesem Artikel betrachten wir moderne Herstellungsverfahren für großdimensionierte Wellen, technologische Besonderheiten und Anwendungsbereiche.

Was sind Industriewellen und ihre Klassifizierung

Eine Industriewelle ist ein rotierendes Maschinenelement, das zur Übertragung von Drehmoment und zur Unterstützung rotierender Elemente bestimmt ist. Große Wellen werden nach mehreren Parametern klassifiziert:

Nach Größe

Nach Verwendungszweck

Hauptproduktionsmethoden

1. Schmieden und Gesenkschmieden

Das Schmieden bleibt die Hauptmethode zur Herstellung großdimensionierter Wellen. Der Prozess umfasst:

Freiformschmieden — Formung des Rohlings unter Hammer oder Presse ohne Verwendung spezieller Formen. Ermöglicht die Herstellung von Wellen mit Durchmessern bis 2000 mm und Längen bis 20 Meter.

Radialschmieden — spezialisierter Prozess, bei dem vier oder mehr Schmiedewerkzeuge gleichzeitig den Rohling umformen, was eine gleichmäßige Metallstruktur und hohe Maßgenauigkeit gewährleistet (Toleranzen ±0,5 mm im Durchmesser).

Temperaturbereich beim Schmieden für Kohlenstoffstähle: 1150-850°C, für legierte Stähle: 1200-900°C.

2. Gießen mit anschließender mechanischer Bearbeitung

Für Wellen komplexer Konfiguration wird Gießen angewendet:

Schleuderguss — gewährleistet eine dichte Struktur ohne Poren und Hohlräume, besonders effektiv für Hohlwellen

Sandguss — wirtschaftliche Methode für Einzelfertigung

Kokillenguss — für Serienproduktion von Wellen mittlerer Größe

Nach dem Gießen ist eine Wärmebehandlung zur Spannungsreduzierung und Verbesserung der mechanischen Eigenschaften obligatorisch.

3. Pulvermetallurgie für spezielle Anwendungen

Obwohl Pulvermetallurgie traditionell für kleine Bauteile verwendet wird, ermöglichen moderne HIP-Technologien (Heißisostatisches Pressen) die Herstellung großer Rohlinge für Spezialwellen:

– Wellen aus hitzebeständigen Legierungen für Gasturbinen

– Verbundwellen mit Gradienteneigenschaften

– Wellen aus schwer bearbeitbaren Materialien

HIP-Bearbeitungsparameter: Druck 100-200 MPa, Temperatur 1000-1200°C, Haltezeit 2-4 Stunden.

Mechanische Bearbeitung großer Wellen

Drehbearbeitung

Die Bearbeitung großdimensionierter Wellen erfordert Spezialausrüstung:

– Schwere Drehmaschinen mit Bearbeitungslängen bis 30 Meter

– Lünettensysteme zur Durchbiegungsvermeidung

– Schnittbedingungen: Geschwindigkeit 30-80 m/min, Vorschub 0,3-1,2 mm/U, Schnittiefe bis 10 mm pro Durchgang

Schleifen

Die Endbearbeitung umfasst:

– Außenrundschleifen — Erreichen einer Genauigkeit bis IT6 und Rauheit Ra 0,4-0,8 μm

– Superfinish — für besonders kritische Oberflächen (Ra bis 0,1 μm)

Auswuchten

Dynamisches Auswuchten ist kritisch für Hochgeschwindigkeitswellen:

– Zulässige Unwucht für Turbinenwellen: Klasse G2.5 nach ISO 1940

– Auswuchtmethoden: Materialabtrag, Hinzufügen von Ausgleichsgewichten

Qualitätskontrolle

Zerstörungsfreie Prüfung

– Ultraschallprüfung — Erkennung interner Defekte ab 2 mm Größe

– Magnetpulverprüfung — Erkennung von Oberflächenrissen

– Röntgenprüfung — für kritische Wellenbereiche

Geometriemessung

– Laser-Messsysteme mit Genauigkeit ±0,01 mm

– Koordinatenmessmaschinen für Kontrolle komplexer Profile

– Rundlaufprüfung: radial ≤0,05 mm, axial ≤0,03 mm für Präzisionswellen

Anwendungsbereiche und Beispiele

Energiewirtschaft

Turbogeneratorwellen von Kraftwerken:

– Länge: 15-25 Meter

– Durchmesser: 800-1200 mm

– Material: legierter Stahl 25Х1М1Ф, 20Х3МВФ

– Betriebsdrehzahl: 3000 U/min (50 Hz) oder 3600 U/min (60 Hz)

Schiffbau

Propellerwellen großer Schiffe:

– Länge: bis 30 Meter

– Durchmesser: 600-1000 mm

– Material: Stahl mit Korrosionsschutzbehandlung

– Besonderheit: Verkleidung mit Bronzebuchsen im Kontaktbereich mit Meerwasser

Metallurgie

Walzenwellen:

– Arbeitswalzen: Durchmesser 400-800 mm, Oberflächenhärte 55-65 HRC

– Stützwalzen: Durchmesser 1200-2000 mm

– Material: hochlegierte Chromstähle, Gusseisen mit weißerstarrter Schicht

Innovative Technologien

Additive Fertigung

Moderne Metall-3D-Druckverfahren eröffnen neue Möglichkeiten:

– Herstellung von Hohlwellen mit internen Kühlkanälen

– Lokale Härtung kritischer Bereiche

– Reparatur und Wiederherstellung verschlissener Bereiche

Verbundwellen

Hybridkonstruktionen Metall-Verbundwerkstoff:

– Gewichtsreduzierung um 30-40%

– Erhöhte Dämpfungsfähigkeit

– Anwendung in der Luft- und Raumfahrtindustrie

Wirtschaftliche Aspekte

Die Produktionskosten großdimensionierter Wellen setzen sich zusammen aus:

– Material: 30-40% (für Speziallegierungen bis 60%)

– Mechanische Bearbeitung: 35-45%

– Wärmebehandlung: 10-15%

– Qualitätskontrolle: 10-15%

Fertigungszeit: von 3 Monaten für Standardwellen bis 12-18 Monate für Unikate.

Die Herstellung großer Metallwellen stellt einen komplexen technologischen Prozess dar, der eine Kombination traditioneller und innovativer Bearbeitungsverfahren erfordert. Moderne Technologien, einschließlich Präzisionsschmieden, HIP-Bearbeitung und additive Fertigung, ermöglichen die Herstellung von Wellen mit verbesserten Betriebseigenschaften für anspruchsvollste Anwendungen.

Unternehmen, die sich auf Präzisionsmetallbearbeitung spezialisieren und über das gesamte Technologiespektrum verfügen — von der Pulvermetallurgie bis zur Endbearbeitung — können optimale Lösungen für die Produktion von Wellen jeder Komplexität anbieten und die Zuverlässigkeit kritischer Ausrüstung in verschiedenen Industriezweigen gewährleisten.