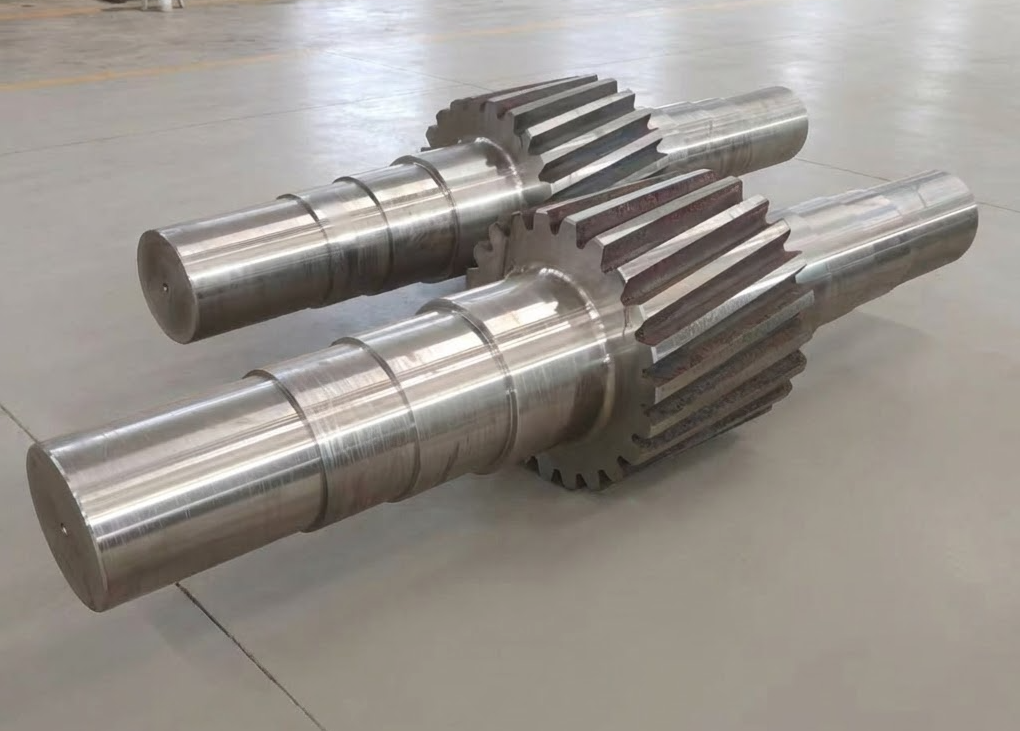

Produkcja dużych wałów metalowych: technologie i zastosowania w nowoczesnym przemyśle

Duże wały metalowe są krytycznymi komponentami w przemyśle ciężkim, energetyce, budownictwie okrętowym oraz sektorze naftowym i gazowym. Te masywne części, osiągające kilka metrów długości i ważące tony, wymagają specjalnego podejścia do produkcji i obróbki. W tym artykule omówimy nowoczesne metody wytwarzania wielkogabarytowych wałów, cechy technologiczne i obszary zastosowań.

Czym są wały przemysłowe i ich klasyfikacja

Wał przemysłowy to obracający się element mechaniczny przeznaczony do przenoszenia momentu obrotowego i podtrzymywania elementów wirujących. Duże wały klasyfikowane są według kilku parametrów:

Według wymiarów

Według przeznaczenia

Główne metody produkcji

1. Kucie i tłoczenie

Kucie pozostaje główną metodą produkcji wielkogabarytowych wałów. Proces obejmuje:

Kucie swobodne — kształtowanie półfabrykatu pod młotem lub prasą bez użycia specjalnych form. Umożliwia otrzymanie wałów o średnicy do 2000 mm i długości do 20 metrów.

Kucie promieniowe — specjalistyczny proces, gdzie cztery lub więcej kowadeł jednocześnie ściska półfabrykat, zapewniając jednolitą strukturę metalu i wysoką dokładność wymiarową (tolerancje ±0,5 mm na średnicy).

Reżim temperaturowy kucia dla stali węglowych: 1150-850°C, dla stali stopowych: 1200-900°C.

2. Odlewanie z późniejszą obróbką mechaniczną

Dla wałów o złożonej konfiguracji stosuje się odlewanie:

Odlewanie odśrodkowe — zapewnia gęstą strukturę bez porów i jam, szczególnie efektywne dla wałów drążonych

Odlewanie w formach piaskowych — ekonomiczna metoda dla produkcji jednostkowej

Odlewanie kokilowe — dla produkcji seryjnej wałów średnich rozmiarów

Po odlaniu obowiązkowa jest obróbka cieplna do usunięcia naprężeń wewnętrznych i poprawy właściwości mechanicznych.

3. Metalurgia proszków dla specjalnych zastosowań

Chociaż metalurgia proszków jest tradycyjnie używana dla małych części, nowoczesne technologie HIP (Izostatyczne Prasowanie na Gorąco) umożliwiają tworzenie dużych półfabrykatów dla wałów specjalistycznych:

– Wały ze stopów żaroodpornych dla turbin gazowych

– Wały kompozytowe o właściwościach gradientowych

– Wały z materiałów trudno obrabialnych

Parametry obróbki HIP: ciśnienie 100-200 MPa, temperatura 1000-1200°C, czas wytrzymania 2-4 godziny.

Obróbka mechaniczna dużych wałów

Toczenie

Obróbka wielkogabarytowych wałów wymaga specjalistycznego wyposażenia:

– Ciężkie tokarki z długością obróbki do 30 metrów

– Systemy podparcia podtrzymkami dla zapobiegania ugięciu

– Warunki skrawania: prędkość 30-80 m/min, posuw 0,3-1,2 mm/obr, głębokość skrawania do 10 mm na przejście

Szlifowanie

Obróbka wykończeniowa obejmuje:

– Szlifowanie wałków — osiągnięcie dokładności do IT6 i chropowatości Ra 0,4-0,8 μm

– Dogładzanie — dla szczególnie krytycznych powierzchni (Ra do 0,1 μm)

Wyważanie

Wyważanie dynamiczne jest krytyczne dla wałów wysokoobrotowych:

– Dopuszczalny niewyważenie dla wałów turbin: klasa G2.5 według ISO 1940

– Metody wyważania: usuwanie materiału, dodawanie mas wyważających

Kontrola jakości

Badania nieniszczące

– Badania ultradźwiękowe — wykrywanie wad wewnętrznych od rozmiaru 2 mm

– Badania magnetyczno-proszkowe — wykrywanie pęknięć powierzchniowych

– Badania radiograficzne — dla krytycznych stref wałów

Pomiar geometrii

– Laserowe systemy pomiarowe z dokładnością ±0,01 mm

– Współrzędnościowe maszyny pomiarowe do kontroli złożonych profili

– Sprawdzanie bicia: promieniowe ≤0,05 mm, osiowe ≤0,03 mm dla wałów precyzyjnych

Obszary zastosowań i przykłady

Energetyka

Wały turbogeneratorów elektrowni:

– Długość: 15-25 metrów

– Średnica: 800-1200 mm

– Materiał: stal stopowa 25Х1М1Ф, 20Х3МВФ

– Prędkość robocza: 3000 obr/min (50 Hz) lub 3600 obr/min (60 Hz)

Budownictwo okrętowe

Wały śrubowe statków o dużej wyporności:

– Długość: do 30 metrów

– Średnica: 600-1000 mm

– Materiał: stal z obróbką antykorozyjną

– Cecha: okładzina tulejami brązowymi w strefie kontaktu z wodą morską

Metalurgia

Wały walcarek:

– Walce robocze: średnica 400-800 mm, twardość powierzchni 55-65 HRC

– Walce oporowe: średnica 1200-2000 mm

– Materiał: stale wysokochromowe, żeliwa z warstwą zabieloną

Innowacyjne technologie

Technologie addytywne

Nowoczesne metody druku 3D metalem otwierają nowe możliwości:

– Tworzenie wałów drążonych z wewnętrznymi kanałami chłodzenia

– Lokalne utwardzanie stref krytycznych

– Naprawa i regeneracja zużytych obszarów

Wały kompozytowe

Konstrukcje hybrydowe metal-kompozyt:

– Redukcja masy o 30-40%

– Zwiększona zdolność tłumienia

– Zastosowanie w przemyśle lotniczym

Aspekty ekonomiczne

Koszty produkcji wielkogabarytowych wałów składają się z:

– Materiał: 30-40% (dla stopów specjalnych do 60%)

– Obróbka mechaniczna: 35-45%

– Obróbka cieplna: 10-15%

– Kontrola jakości: 10-15%

Czas produkcji: od 3 miesięcy dla wałów standardowych do 12-18 miesięcy dla elementów unikalnych.

Produkcja dużych wałów metalowych stanowi złożony proces technologiczny wymagający kombinacji tradycyjnych i innowacyjnych metod obróbki. Nowoczesne technologie, włączając precyzyjne kucie, obróbkę HIP i wytwarzanie addytywne, pozwalają tworzyć wały o ulepszonych charakterystykach eksploatacyjnych dla najbardziej wymagających zastosowań.

Firmy specjalizujące się w precyzyjnej obróbce metali i posiadające pełne spektrum technologii — od metalurgii proszków do obróbki wykończeniowej — są w stanie zaoferować optymalne rozwiązania dla produkcji wałów dowolnej złożoności, zapewniając niezawodność krytycznego wyposażenia w różnych gałęziach przemysłu.