Fabricación de grandes ejes metálicos: tecnologías y aplicaciones en la industria moderna

Los grandes ejes metálicos son componentes críticos en la industria pesada, energética, construcción naval y el sector de petróleo y gas. Estas piezas masivas, que alcanzan varios metros de longitud y pesan toneladas, requieren un enfoque especial para su producción y procesamiento. En este artículo examinaremos los métodos modernos de fabricación de ejes de gran escala, características tecnológicas y áreas de aplicación.

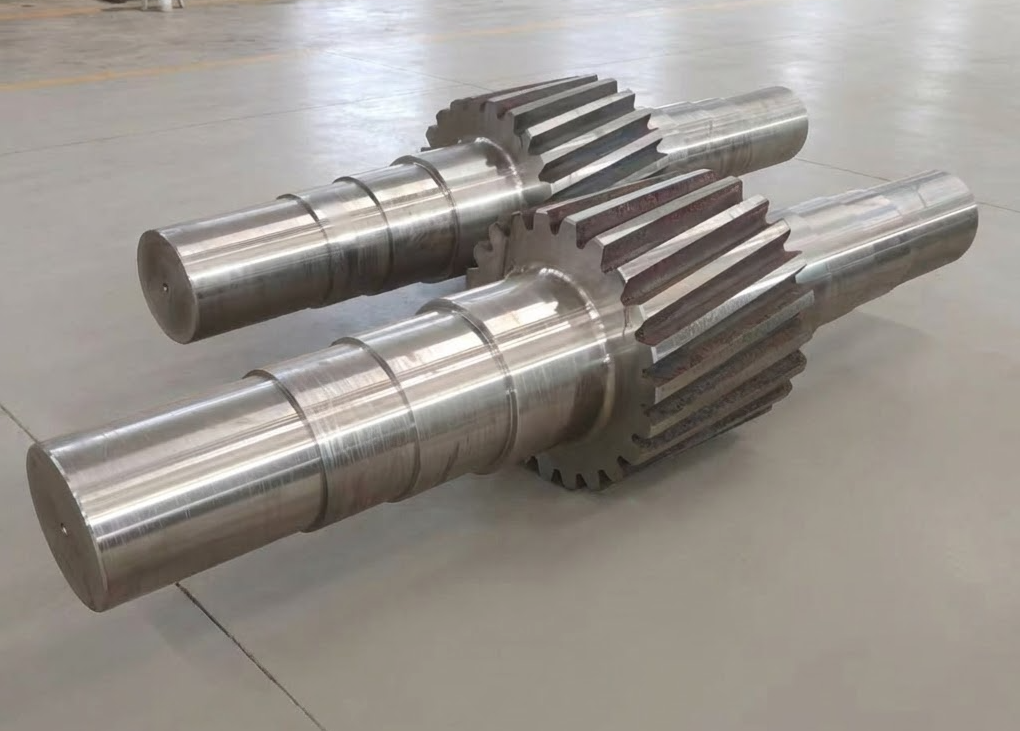

Qué son los ejes industriales y su clasificación

Un eje industrial es una pieza mecánica giratoria diseñada para transmitir par motor y soportar elementos rotativos. Los grandes ejes se clasifican según varios parámetros:

Por dimensiones

Por propósito

Métodos principales de producción

1. Forja y estampado

La forja sigue siendo el método principal para producir ejes de gran escala. El proceso incluye:

Forja libre — conformado de la pieza bajo martillo o prensa sin usar moldes especiales. Permite obtener ejes con diámetros hasta 2000 mm y longitudes hasta 20 metros.

Forja radial — proceso especializado donde cuatro o más matrices comprimen simultáneamente la pieza, asegurando una estructura metálica uniforme y alta precisión dimensional (tolerancias ±0,5 mm en diámetro).

Régimen de temperatura de forja para aceros al carbono: 1150-850°C, para aceros aleados: 1200-900°C.

2. Fundición con procesamiento mecánico posterior

Para ejes de configuración compleja se aplica la fundición:

Fundición centrífuga — asegura estructura densa sin poros ni cavidades, especialmente efectiva para ejes huecos

Fundición en arena — método económico para producción unitaria

Fundición en coquilla — para producción en serie de ejes de tamaño medio

Después de la fundición, el tratamiento térmico es obligatorio para aliviar tensiones internas y mejorar las propiedades mecánicas.

3. Metalurgia de polvos para aplicaciones especiales

Aunque la metalurgia de polvos se usa tradicionalmente para piezas pequeñas, las tecnologías HIP (Prensado Isostático en Caliente) modernas permiten crear grandes piezas en bruto para ejes especializados:

– Ejes de aleaciones resistentes al calor para turbinas de gas

– Ejes compuestos con propiedades gradientes

– Ejes de materiales difíciles de mecanizar

Parámetros de procesamiento HIP: presión 100-200 MPa, temperatura 1000-1200°C, tiempo de mantenimiento 2-4 horas.

Procesamiento mecánico de grandes ejes

Torneado

El procesamiento de ejes de gran escala requiere equipamiento especializado:

– Tornos pesados con longitudes de procesamiento hasta 30 metros

– Sistemas de soporte con lunetas para prevenir deflexión

– Condiciones de corte: velocidad 30-80 m/min, avance 0,3-1,2 mm/rev, profundidad de corte hasta 10 mm por pasada

Rectificado

Las operaciones de acabado incluyen:

– Rectificado cilíndrico exterior — alcanzando precisión hasta IT6 y rugosidad Ra 0,4-0,8 μm

– Superacabado — para superficies particularmente críticas (Ra hasta 0,1 μm)

Equilibrado

El equilibrado dinámico es crítico para ejes de alta velocidad:

– Desbalance permisible para ejes de turbinas: clase G2.5 según ISO 1940

– Métodos de equilibrado: eliminación de material, adición de contrapesos

Control de calidad

Ensayos no destructivos

– Ensayo ultrasónico — detección de defectos internos desde 2 mm de tamaño

– Ensayo por partículas magnéticas — detección de grietas superficiales

– Ensayo radiográfico — para zonas críticas de ejes

Medición de geometría

– Sistemas de medición láser con precisión ±0,01 mm

– Máquinas de medición por coordenadas para control de perfiles complejos

– Verificación de excentricidad: radial ≤0,05 mm, axial ≤0,03 mm para ejes de precisión

Áreas de aplicación y ejemplos

Energía

Ejes de turbogeneradores de centrales eléctricas:

– Longitud: 15-25 metros

– Diámetro: 800-1200 mm

– Material: acero aleado 25Х1М1Ф, 20Х3МВФ

– Velocidad de operación: 3000 rpm (50 Hz) o 3600 rpm (60 Hz)

Construcción naval

Ejes de hélice de buques de gran tonelaje:

– Longitud: hasta 30 metros

– Diámetro: 600-1000 mm

– Material: acero con tratamiento anticorrosión

– Característica: revestimiento con casquillos de bronce en zona de contacto con agua marina

Metalurgia

Ejes de laminadores:

– Cilindros de trabajo: diámetro 400-800 mm, dureza superficial 55-65 HRC

– Cilindros de apoyo: diámetro 1200-2000 mm

– Material: aceros de alto cromo, fundiciones con capa blanqueada

Tecnologías innovadoras

Fabricación aditiva

Los métodos modernos de impresión 3D metálica abren nuevas posibilidades:

– Creación de ejes huecos con canales internos de refrigeración

– Endurecimiento local de zonas críticas

– Reparación y restauración de áreas desgastadas

Ejes compuestos

Construcciones híbridas metal-compuesto:

– Reducción de peso del 30-40%

– Mayor capacidad de amortiguación

– Aplicación en industria aeroespacial

Aspectos económicos

Los costos de producción de ejes de gran escala consisten en:

– Material: 30-40% (para aleaciones especiales hasta 60%)

– Procesamiento mecánico: 35-45%

– Tratamiento térmico: 10-15%

– Control de calidad: 10-15%

Tiempo de fabricación: desde 3 meses para ejes estándar hasta 12-18 meses para piezas únicas.

La producción de grandes ejes metálicos representa un proceso tecnológico complejo que requiere una combinación de métodos de procesamiento tradicionales e innovadores. Las tecnologías modernas, incluyendo forja de precisión, procesamiento HIP y fabricación aditiva, permiten crear ejes con características operacionales mejoradas para las aplicaciones más exigentes.

Las empresas especializadas en mecanizado de precisión de metales y que dominan el espectro completo de tecnologías — desde la metalurgia de polvos hasta las operaciones de acabado — pueden ofrecer soluciones óptimas para la producción de ejes de cualquier complejidad, asegurando la fiabilidad de equipos críticos en diversos sectores industriales.