Fabricación de engranajes de precisión mediante metalurgia de polvos: Satisfaciendo las demandas de la industria moderna

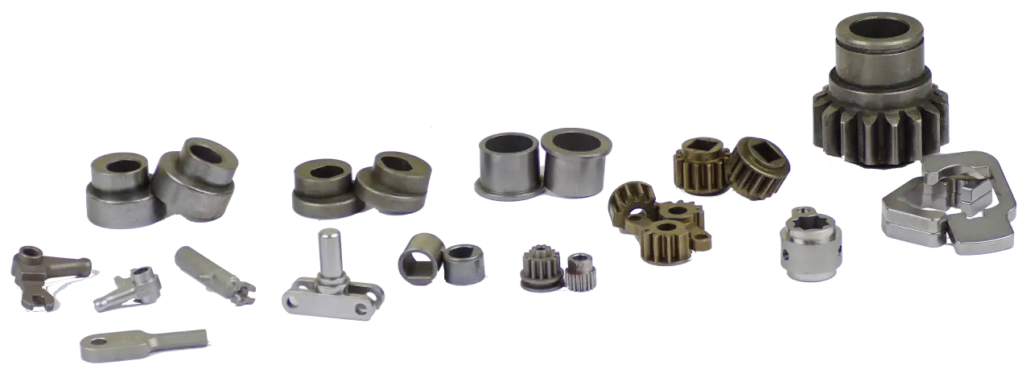

En el panorama manufacturero actual, impulsado por la precisión, la producción de engranajes pequeños y complejos requiere tanto una exactitud excepcional como rentabilidad. La metalurgia de polvos (MP) ha surgido como una tecnología líder para la fabricación de engranajes de alta calidad utilizados en todo, desde relojes de lujo hasta cerraduras de seguridad. En Eurobalt, nos especializamos en la producción de engranajes de precisión de metal en polvo que cumplen con los exigentes estándares de diversas industrias mientras mantienen costos de producción competitivos.

Comprendiendo la metalurgia de polvos para la producción de engranajes

La metalurgia de polvos es un proceso de fabricación que crea piezas metálicas compactando polvos metálicos finos en matrices de precisión y luego sinterizándolos a altas temperaturas. Para la fabricación de engranajes, este proceso ofrece ventajas únicas que los métodos de mecanizado tradicionales no pueden igualar, particularmente cuando se producen componentes pequeños e intrincados en grandes volúmenes.

El proceso comienza con polvos metálicos cuidadosamente seleccionados —típicamente hierro, acero, bronce o aleaciones especializadas— que se mezclan para lograr propiedades específicas del material. Estos polvos se comprimen luego en matrices de precisión bajo presiones que van de 400 a 800 MPa, formando un compacto «verde» que mantiene la forma exacta del engranaje deseado.

El proceso de fabricación: Del polvo a la precisión

Selección y mezcla de polvos

La base de cualquier engranaje MP de calidad comienza con la mezcla de polvo correcta. Para engranajes de relojes, a menudo usamos polvos de latón o acero inoxidable que ofrecen excelente resistencia a la corrosión y estabilidad dimensional. Los engranajes de mecanismos de cerraduras típicamente requieren materiales de mayor resistencia, como aleaciones de hierro-cobre o níquel-acero que proporcionan resistencia al desgaste superior.

Compactación

Durante la compactación, el polvo se prensa en matrices de precisión que han sido mecanizadas con tolerancias tan ajustadas como ±0,025 mm. El perfil del diente del engranaje, el orificio y otras características se forman simultáneamente, eliminando la necesidad de la mayoría de las operaciones de mecanizado secundario.

Sinterización

Los engranajes compactados se calientan luego en hornos de atmósfera controlada a temperaturas justo por debajo del punto de fusión del metal base (típicamente 1100-1300°C para materiales ferrosos). Este proceso une las partículas de polvo, creando un componente metálico sólido con porosidad controlada y excelentes propiedades mecánicas.

Operaciones secundarias

Dependiendo de la aplicación, los engranajes pueden someterse a procesos adicionales como el calibrado para tolerancias más estrictas, tratamiento térmico para mayor dureza o tratamientos superficiales para mejorar la resistencia al desgaste.

Aplicaciones en relojería

La industria relojera exige engranajes de precisión y fiabilidad excepcionales. La tecnología MP sobresale en la producción de los diminutos engranajes encontrados en movimientos de relojes, donde los componentes a menudo miden solo unos pocos milímetros de diámetro. Estos engranajes deben mantener tolerancias precisas durante millones de ciclos mientras resisten el desgaste y los factores ambientales.

La metalurgia de polvos ofrece varias ventajas para la producción de engranajes de relojes:

Calidad consistente: Cada engranaje producido es virtualmente idéntico, asegurando un rendimiento confiable en todas las series de producción

Geometrías complejas: Los perfiles de dientes intrincados y las características integradas pueden formarse en una sola operación

Eficiencia del material: La producción casi a forma final minimiza el desperdicio de material, importante cuando se trabaja con metales preciosos

Acabado superficial: Los engranajes MP pueden lograr acabados superficiales suaves adecuados para operación de baja fricción

Aplicaciones en fabricación de cerraduras

Las cerraduras de seguridad requieren engranajes que combinen resistencia, durabilidad y engrane preciso. Ya sea en cerrojos residenciales, sistemas de acceso comerciales o cajas fuertes de alta seguridad, los engranajes MP proporcionan la fiabilidad que demandan los fabricantes de cerraduras.

Los beneficios clave para aplicaciones de cerraduras incluyen:

Resistencia al desgaste: Los engranajes MP pueden diseñarse con propiedades autolubricantes a través de la porosidad controlada

Resistencia: Los engranajes MP tratados térmicamente igualan o superan la resistencia de los componentes mecanizados

Eficiencia de costos: Las capacidades de producción de alto volumen hacen que MP sea ideal para componentes de cerraduras estandarizados

Características de seguridad: Se pueden incorporar geometrías internas complejas para prevenir la manipulación

[Tecnología MIM en la fabricación de componentes de cerraduras](https://eurobalt.net/blog/2025/10/17/mim-technology-in-lock-component-manufacturing/)

Ventajas de la metalurgia de polvos para la fabricación de engranajes

Beneficios económicos

Ventajas técnicas

Consideraciones ambientales

Control de calidad y normas

La fabricación moderna de engranajes MP emplea medidas sofisticadas de control de calidad para asegurar un rendimiento consistente:

Inspección dimensional: Las máquinas de medición por coordenadas (MMC) y los comparadores ópticos verifican la geometría del engranaje

Análisis metalográfico: El examen microscópico asegura la sinterización adecuada y la estructura del material

Pruebas funcionales: Las pruebas de engrane confirman la operación suave y el engrane apropiado de los dientes

Control estadístico del proceso: El monitoreo continuo mantiene la capacidad del proceso y la consistencia del producto

En Eurobalt, nuestros engranajes cumplen con los estándares internacionales incluyendo ISO 5755 (engranajes MP), especificaciones AGMA para calidad de engranajes y requisitos específicos del cliente para aplicaciones críticas.

Desarrollos futuros

La industria de metalurgia de polvos continúa evolucionando con avances en:

Integración de manufactura aditiva: Combinación de MP con impresión 3D para desarrollo de prototipos

Materiales avanzados: Desarrollo de nuevos sistemas de aleaciones para rendimiento mejorado

Manufactura inteligente: Implementación de conceptos de Industria 4.0 para mejor control de procesos

Tecnología de nanopolvo: Los polvos ultrafinos permiten una precisión aún mayor y nuevas propiedades de materiales

Conclusión

La metalurgia de polvos ha revolucionado la producción de engranajes de precisión para aplicaciones exigentes. Desde los intrincados mecanismos de relojes de lujo hasta la robusta seguridad de las cerraduras modernas, los engranajes MP ofrecen la combinación perfecta de precisión, rendimiento y rentabilidad.

En Eurobalt, continuamos invirtiendo en el avance de nuestras capacidades MP para satisfacer las necesidades evolutivas de nuestros clientes. Ya sea que requiera miles de engranajes de reloj idénticos o componentes especializados para aplicaciones de seguridad, nuestra experiencia en metalurgia de polvos asegura que cada engranaje cumpla con los más altos estándares de calidad y rendimiento.

Para más información sobre nuestras capacidades de fabricación de engranajes por metalurgia de polvos, o para discutir sus requisitos específicos, por favor contacte a nuestro equipo técnico. Estamos listos para ayudarle a aprovechar las ventajas de la tecnología MP para su próximo proyecto.