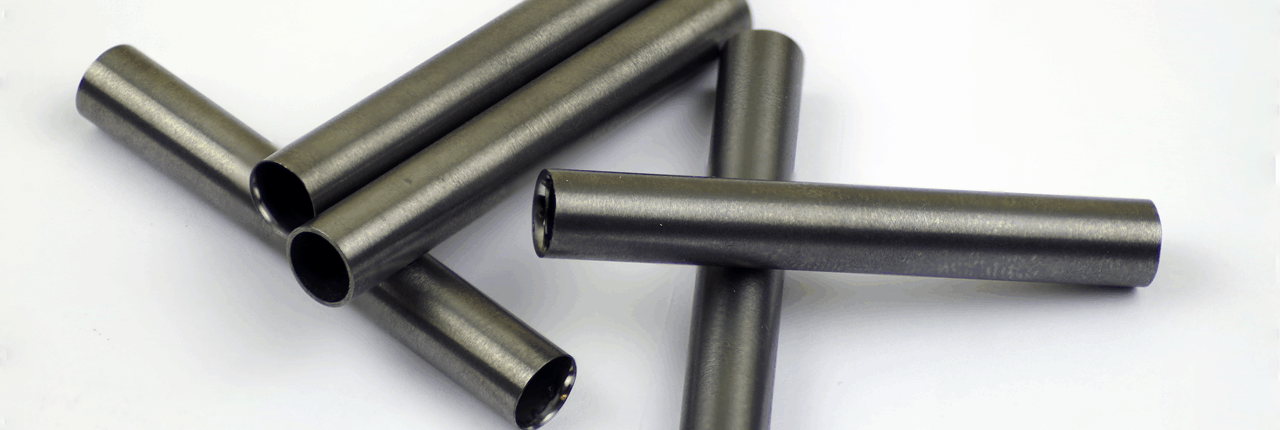

Zewnętrzna rura dławiąca z węglika wolframu stanowi zaawansowany technologicznie wyrób, wytwarzany poprzez złożony łańcuch technologiczny metalurgii proszków i precyzyjnej obróbki. Ten element o średnicy 7,15 mm i długości 50 mm zapewnia ochronę przed erozją w krytycznych zespołach systemów wiertniczych, gdzie konwencjonalne materiały ulegają awarii w ciągu kilku godzin. Kompozycja WC 93% / Co 7% tworzy unikalne połączenie ekstremalnej twardości i wystarczającej ciągliwości, pozwalając elementowi wytrzymać przepływ płuczki wiertniczej o wysokiej prędkości z cząstkami ścierającymi o wielkości do 88 mikronów. Produkcja takiego elementu wymaga głębokiego zrozumienia zachowania materiałów węglikowych na każdym etapie — od mieszania proszków nanometrycznych po końcowe szlifowanie diamentowe z tolerancjami mikronowymi.

Węglik wolframu jako materiał do ekstremalnych warunków eksploatacji

Węglik wolframu ze spoiwem kobaltowym zajmuje szczególne miejsce wśród materiałów konstrukcyjnych dzięki połączeniu cech nieosiągalnych dla alternatywnych rozwiązań. Twardość materiału osiąga 1550 HV według Vickersa (87-91 HRA według Rockwella), co plasuje go na drugim miejscu po diamencie i azotkowi boru. W przeciwieństwie do ceramiki technicznej, węglik wolframu zachowuje akceptowalną odporność na kruche pękanie 10-15 MPa·m^(1/2), pozwalając wytrzymać obciążenia udarowe bez katastrofalnego pękania.

Mikrostruktura materiału składa się z ziaren węglika wolframu o wielkości około 1 mikrometra, równomiernie rozłożonych w osnowie kobaltowej. Kobalt, stanowiący 7% wagowych, pełni krytycznie ważną funkcję: tworzy ciągłą sieć wiążącą twarde cząstki węglikowe i zapobiegającą ich wykruszaniu pod działaniem ścierniwym. Podczas spiekania w temperaturze około 1400°C kobalt przechodzi w stan ciekły, rozpuszczając do 10% węglika wolframu, a podczas chłodzenia WC ponownie wytrąca się, tworząc silne granice międzyfazowe.

Gęstość kompozycji WC 93% / Co 7% wynosi około 14,9 g/cm³, prawie dwukrotnie więcej niż stal. Dla zewnętrznej rury dławiącej o średnicy zewnętrznej 7,15 mm, średnicy wewnętrznej 6,2 mm i długości 50 mm obliczona waga wynosi 7,3-7,7 grama. Ta wysoka gęstość nie jest wadą — przeciwnie, przyczynia się do stabilności elementu podczas pracy w przepływach o wysokiej prędkości i zapewnia dodatkową stabilność inercyjną.

Odporność na zużycie węglika wolframu objawia się w ekstremalnie niskim współczynniku zużycia właściwego — zaledwie 10^(-6) mm³/N·m, co jest 10-100 razy niższe niż w przypadku stali narzędziowych. Badania pokazują, że przy równej twardości WC-Co przewyższa wszystkie alternatywne twarde stopy na bazie TiC i Cr₃C₂ zarówno pod względem odporności na ścieranie, jak i erozję. Ta przewaga utrzymuje się w szerokim zakresie warunków eksploatacji — od niskich kątów natarcia cząstek ściernych po bezpośrednie działanie uderzeniowe.

Łańcuch technologiczny produkcji rozpoczyna się od metalurgii proszków

Produkcja elementów z węglika wolframu rozpoczyna się od starannego przygotowania surowców. Proszek wolframu o gęstości 18 kg/dm³ miesza się z węglem w specjalnych mieszalnikach, uwzględniających znaczną różnicę w ciężarach właściwych składników. Następnie mieszanina poddawana jest karbidyzacji — ogrzewaniu do temperatury 1400-1800°C w atmosferze obojętnej lub próżni, w wyniku czego powstaje węglik wolframu WC.

Otrzymany węglik wolframu miele się razem z proszkiem kobaltowym w młynie kulowym lub atrytoprze z dodatkiem alkoholu i parafiny. Proces mielenia trwa około 2 godzin i ma na celu osiągnięcie średniej wielkości ziarna około 1 mikrometra. Drobniejsze ziarno zapewnia wyższą twardość i odporność na zużycie, co jest krytyczne dla elementów pracujących w środowiskach ściernych. Po mieleniu mieszanina jest suszona w celu usunięcia alkoholu, następnie granulowana dla poprawy płynności i przesiewana przez sita o rozmiarze oczek 200-250 mesh.

Formowanie półwyrobów może być realizowane kilkoma metodami. Dla elementów rurowych, takich jak zewnętrzna rura dławiąca, najbardziej odpowiednie są wytłaczanie lub zimne prasowanie izostatyczne (CIP). Podczas wytłaczania wstępnie podgrzana masa z dodatkiem parafiny jest przepychana przez ukształtowaną dyszę, tworząc długie proste wyroby z możliwością formowania wewnętrznych otworów o średnicy do 0,1 mm. CIP stosuje się do elementów o złożonej geometrii — proszek umieszcza się w gumowej formie zanurzonej w zbiorniku z cieczą pod ciśnieniem 34,5-690 MPa. Ta metoda zapewnia bardziej równomierne zagęszczenie i nadaje się do produkcji małoseryjnej.

Po formowaniu otrzymuje się „zielony” półwyrób o gęstości około 60-70% gęstości końcowej. Na tym etapie możliwa jest wstępna obróbka mechaniczna w temperaturze 600-800°C, gdy element uzyskuje konsystencję przypominającą kredę i może być obrabiany na obrabiarkach CNC. Pozwala to na utworzenie złożonych elementów geometrycznych, w tym fazek wewnętrznych i otworów, przed ostatecznym spiekaniem.

Spiekanie i obróbka HIP określają końcowe właściwości materiału

Spiekanie jest decydującym etapem, na którym kształtują się ostateczne właściwości węglika wolframu. Proces prowadzony jest w piecach próżniowych przy ciśnieniu resztkowym 10^(-3) mbar lub w atmosferze argonu. Dla kompozycji WC 93% / Co 7% optymalna temperatura spiekania wynosi 1350-1400°C z wytrzymaniem 60-75 minut i całkowitym czasem cyklu 10-16 godzin.

Ogrzewanie odbywa się w dwóch etapach: najpierw z prędkością 10°C/min do 800°C, następnie wolniej — 3°C/min do temperatury końcowej. W temperaturze około 800°C kobalt zaczyna rozpływać się po powierzchni ziaren WC, a po osiągnięciu 1000°C tworzy się roztwór stały β-Co(WC) o strukturze kubicznej. Krytyczny moment następuje przy 1280-1495°C, gdy kobalt przechodzi w stan ciekły, zwilżając i częściowo rozpuszczając ziarna węglika wolframu. Rozpoczyna się spiekanie w fazie ciekłej — ziarna WC rozpuszczają się w ciekłym kobalcie i ponownie wytrącają, co prowadzi do przegrupowania cząstek i gwałtownego zagęszczenia materiału.

Podczas spiekania następuje znaczny skurcz — około 18% w wymiarach liniowych. Wymaga to precyzyjnego obliczenia wymiarów „zielonego” półwyrobu z uwzględnieniem przewidywalnego skurczu. Zmiana kształtu może osiągnąć ±3%, szczególnie w dużych elementach, co jest uwzględniane przy projektowaniu procesu technologicznego. Po spiekaniu materiał osiąga gęstość względną około 99%, a powierzchnia ma chropowatość Ra 1,6-6,3 mikrometra.

Aby osiągnąć maksymalne właściwości mechaniczne, stosuje się gorące prasowanie izostatyczne (HIP). Spiekany element umieszcza się w komorze, gdzie jednocześnie poddawany jest działaniu temperatury 1200-1350°C i izostatycznego ciśnienia argonu 100 MPa (około 1000 atmosfer). Proces ten trwa kilka godzin i pozwala osiągnąć gęstość względną powyżej 99,7%, praktycznie całkowicie eliminując porowatość resztkową typu A (pory w fazie węglikowej o średnicy poniżej 10 mikronów) i typu B (pory w fazie wiążącej o średnicy 10-25 mikronów).

Obróbka HIP zwiększa wytrzymałość na zginanie poprzeczne do 30%, znacznie poprawia odporność na kruche pękanie i wytrzymałość zmęczeniową, przy czym twardość pozostaje na poprzednim poziomie lub nieznacznie maleje. Eliminowane są „jeziora” spoiwa — nagromadzenia kobaltu w mikrostrukturze, poprawia się wiązanie chemiczne i mechaniczne między węglikiem wolframu a kobaltem w całej objętości elementu. Dla małych precyzyjnych elementów, takich jak zewnętrzna rura dławiąca, HIP jest szczególnie ważny, ponieważ zapewnia jednorodność właściwości i brak defektów, które mogłyby stać się ogniskami zniszczenia podczas eksploatacji.

Precyzyjna obróbka węglika wymaga specjalistycznego wyposażenia

Po spiekaniu element posiada ekstremalną twardość, co uniemożliwia tradycyjną obróbkę mechaniczną. Do osiągnięcia wymaganych wymiarów i jakości powierzchni stosuje się specjalistyczne metody obróbki materiałów supertwardych.

Szlifowanie diamentowe jest podstawową metodą precyzyjnej obróbki węglika wolframu. Stosuje się ściernice z ziarnem diamentowym związanym spoiwem ceramicznym, polimerowym lub metalicznym. Do szlifowania zgrubnego stosuje się ziarnistość 100-120 mesh, do wykończeniowego — 230-400 mesh. Spoiwo ceramiczne zapewnia 2 razy wyższą wydajność usuwania materiału i 2-3 razy dłuższą żywotność ściernicy w porównaniu ze spoiwem polimerowym, jednocześnie zapewniając lepsze zachowanie kształtu profilu.

Do obróbki średnicy zewnętrznej 7,15 mm stosuje się szlifowanie cylindryczne lub bezkłowe. Szlifowanie bezkłowe naturalnie zapewnia doskonałą okrągłość, natomiast szlifowanie cylindryczne w kłach jest preferowane dla elementów wymagających współosiowości cech wewnętrznych i zewnętrznych. Średnica wewnętrzna 6,2 mm jest obrabiana przez szlifowanie wewnętrzne z użyciem małowymiarowych ściernic diamentowych. Osiągalne tolerancje wynoszą ±0,0025 mm (±0,0001 cala), a współosiowość może być utrzymana w granicach 0,003 mm przy użyciu specjalistycznych maszyn pozwalających na obróbkę średnic wewnętrznych i zewnętrznych w jednym zamocowaniu.

Parametry szlifowania węglika wolframu znacznie różnią się od obróbki metali. Prędkość obrotowa ściernicy wynosi 15-30 m/s dla spoiwa polimerowego, posuw przy szlifowaniu zgrubnym — 0,013-0,025 mm na przejście, przy wykończeniowym — tylko 0,0025-0,005 mm. Ciągłe podawanie chłodziwa jest absolutnie konieczne do odprowadzania ciepła, smarowania strefy skrawania i usuwania wiórów. Najczęściej stosowane są syntetyczne chłodziwa, zapewniające stabilną pracę w szerokim zakresie warunków.

Obróbka elektroerozyjna (EDM) jest ważną dodatkową metodą tworzenia złożonych elementów w węgliku wolframu. Pomimo niskiej zawartości fazy metalicznej, materiał posiada wystarczającą przewodność elektryczną do efektywnej erozji. Węglik wolframu wymaga wysokiego napięcia wyładowania — około 110-120 V — ze względu na wysoką temperaturę topnienia i twardość materiału. Optymalnym materiałem elektrody jest miedź wolframowa (CuW) lub miedź elektrolityczna, wykazujące niskie zużycie i stabilną wydajność.

Drążenie drutowe EDM pozwala na wykonywanie przecięć przelotowych z niezwykle wysoką dokładnością, niezależnie od twardości materiału. Drążenie wgłębne EDM stosuje się do tworzenia złożonych wewnętrznych wnęk i elementów. Trzy przejścia wykończeniowe osiągają chropowatość Ra 0,3 mikrometra, a przy dokładnym dostrojeniu parametrów możliwe jest osiągnięcie Ra 0,1-0,2 mikrometra. Do mikroelementów stosuje się mikro-EDM z narzędziami z polikrystalicznego diamentu, zapewniającą ultraprecyzyjną obróbkę z chropowatością do Ra 2 nanometrów.

Tworzenie wewnętrznej fazki pod kątem 20° w elemencie rurowym o średnicy 6,2 mm wymaga specjalistycznych podejść. Stosowane są węglikowe frezy do fazowania o średnicy od 0,36 mm z powłoką TiAlN, pozwalające na obróbkę utwardzonego węglika. Alternatywnie stosuje się szlifowanie diamentowe ściernicą profilową, wstępnie obciągniętą pod wymagany kąt. Ta metoda zapewnia dokładność kąta w granicach minut kątowych i doskonałą powtarzalność dla produkcji seryjnej. Drążenie drutowe EDM może być również stosowane do tworzenia wewnętrznych fazek o złożonej geometrii, podążając za zaprogramowaną trajektorią bez zużycia narzędzia.

Czystość powierzchni określa charakterystyki eksploatacyjne

Jakość obróbki wykończeniowej powierzchni jest krytyczna dla elementów pracujących w przepływach ściernych. Standardowe szlifowanie diamentowe zapewnia chropowatość Ra 0,2-0,4 mikrometra (8-16 mikrocali), co wystarcza do większości zastosowań. Precyzyjne szlifowanie ściernicami drobnozarnistymi (ziarnistość 1000 i wyższa) osiąga Ra 0,08-0,2 mikrometra.

Do osiągnięcia lustrzanej powierzchni stosuje się docieranie diamentowe z kolejnym zmniejszaniem rozmiaru ścierniwa: 45 mikronów do obróbki zgrubnej, następnie 14, 6, 3 mikrony i pasty submikronowe do wykończenia. Czterogodzinna obróbka poprawia chropowatość o 0,2 mikrometra, a lustrzana powierzchnia z Ra mniejszym niż 0,05 mikrometra jest osiągalna przy użyciu past o ziarnistości 1 mikrometr i mniejszej. Polerowanie wibracyjne z mediami ceramicznymi zapewnia równomierną obróbkę wszystkich powierzchni elementu, jednocześnie tworząc korzystne naprężenia ściskające resztkowe w warstwie powierzchniowej.

Kontrola jakości małowymiarowych elementów z węglika wolframu wymaga wysokoprecyzyjnego sprzętu pomiarowego. Do średnic stosowane są mikrometry, mierniki pneumatyczne lub komparatory optyczne o rozdzielczości ±0,0001 cala. Współosiowość mierzona jest na precyzyjnym wrzecionie z czujnikami zegarowymi. Chropowatość kontrolowana jest profilometrem stykowym lub optycznym. Okrągłość oceniana jest na specjalistycznych okrągłościomierzach lub współrzędnościowych maszynach pomiarowych. Pierwszy element przechodzi 100% kontrolę wszystkich parametrów, w produkcji seryjnej stosowana jest statystyczna kontrola procesu.

Odporność erozyjna w systemach wiertniczych zapewnia wielokrotne wydłużenie resursu

W przemyśle naftowo-gazowym węglik wolframu stał się materiałem wyboru dla komponentów pracujących w warunkach przepływów ściernych o wysokiej prędkości. Płuczka wiertnicza zawiera 15-20% stałych cząstek ściernych — piasku, cząstek skały, o wielkości od 60 do 235 mikronów (w tym przypadku do 88 mikronów). Przy przejściu przez zespoły dławiące prędkość przepływu może osiągnąć wartości okołodźwiękowe, a cząstki poruszają się praktycznie z tą samą prędkością co przepływ nośny.

Zewnętrzna rura dławiąca jest instalowana w systemach kontroli ciśnienia i przepływu — zaworach dławiących, regulujących parametry odwiertu podczas wiercenia, testowania i eksploatacji. W strefie dławienia tworzy się różnica ciśnień do 20 000 psi (138 MPa), co w połączeniu z cząstkami ściernymi prowadzi do intensywnej erozji. Konwencjonalne materiały — stale węglowe i stopowe — ulegają awarii w ciągu 100 godzin pracy, wymagając częstych postojów w celu wymiany komponentów. Elementy węglikowe zwiększają resurs 6-11-krotnie, osiągając 760-1100 godzin pracy ciągłej.

Mechanizm odporności erozyjnej węglika wolframu związany jest z jego mikrostrukturą. Twarde ziarna WC zapewniają pierwotną odporność na uderzenia cząstek ściernych. Gdy cząstka SiO₂ (twardość około 1100 HV) lub nawet SiC (twardość 2800 HV) uderza w powierzchnię węglika wolframu (1550 HV), nie następuje cięcie materiału, ale mikroplastyczne odkształcenie osnowy kobaltowej i częściowe wytłaczanie spoiwa. Ziarna WC pozostają praktycznie nieuszkodzone. Sieć kobaltowa zapobiega wykruszaniu ziaren węglikowych, co byłoby katastrofalne dla materiałów czysto ceramicznych.

Badania pokazują, że WC-Co wykazuje maksymalną erozję przy kącie natarcia około 60° — wartości pośredniej między plastycznymi metalami (maksimum przy 30°) a kruchymi ceramikami (maksimum przy 90°). Wskazuje to na kombinowany mechanizm zniszczenia, gdzie osnowa kobaltowa zapewnia plastyczną odpowiedź, a faza węglikowa — odporność na kruche pękanie. Właściwa szybkość zużycia erozyjnego wynosi 10^(-6) – 10^(-8) mm³/N·m, co jest o rzędy wielkości niższe niż w przypadku materiałów alternatywnych.

W gniazdach zaworowych pomp płuczkowych, gdzie zachodzi ciągły ruch posuwisto-zwrotny w zawiesinie ściernej pod ciśnieniem do 52,7 MPa, wkładki węglikowe wykazały zwiększenie resursu 6-11-krotnie. Pompy są krytycznie ważnym urządzeniem zapewniającym cyrkulację płuczki wiertniczej. Awaria zespołu zaworowego oznacza utratę cyrkulacji, niemożność kontrolowania ciśnienia w odwiercie i ryzyko poważnych awarii włącznie z erupcjami. Na morskich platformach wiertniczych, gdzie koszt czasu maszynowego przekracza milion dolarów dziennie, niezawodność komponentów węglikowych bezpośrednio wpływa na ekonomikę projektu.

Dysze świdrów z węglika wolframu zapewniają intensywne strumieniowe czyszczenie dna odwiertu strumieniami płuczki wiertniczej o wysokiej prędkości. Zwykłe stalowe dysze szybko się rozrabiają, zmieniając geometrię przepływu i zmniejszając wydajność czyszczenia. Dysze węglikowe zachowują oryginalną geometrię przez cały okres eksploatacji świdra, zapewniając stabilną hydraulikę i efektywne usuwanie zwiercin. Jest to szczególnie krytyczne przy wierceniu twardych skał ściernych, gdzie intensywność zużycia jest maksymalna.

Produkcja elementów węglikowych wymaga kompleksowej ekspertyzy technologicznej

Wytwarzanie precyzyjnej zewnętrznej rury dławiącej z węglika wolframu stanowi wieloetapowy proces wymagający głębokiej wiedzy z zakresu materiałoznawstwa, metalurgii proszków i metod obróbki materiałów supertwardych. Od dokładności mieszania proszków nanometrycznych po precyzję końcowego szlifowania diamentowego — każdy etap wpływa na końcowe właściwości elementu.

Kontrola bilansu węglowego jest krytyczna na wszystkich etapach produkcji. Nadmiar węgla prowadzi do tworzenia wolnego grafitu (porowatość typu C), zmniejszającego właściwości mechaniczne. Niedobór węgla powoduje powstawanie kruchych faz η (Co₆W₆C, Co₃W₃C), gwałtownie pogarszających ciągliwość i odporność korozyjną. Wąskie okno dwufazowego stanu WC + Co wymaga precyzyjnego obliczenia zawartości węgla z uwzględnieniem tlenu w wyjściowym wolframie i możliwego utlenienia podczas mielenia.

Reżim termiczny spiekania musi zapewnić pełną gęstość przy minimalnym wzroście ziarna. Zbyt wysoka temperatura lub długie wytrzymanie prowadzi do powiększania ziaren WC, zmniejszając twardość. Niewystarczająca temperatura lub czas nie zapewniają pełnego zagęszczenia, pozostawiając resztkową porowatość. Szybkość chłodzenia w zakresie 1000-800°C powinna wynosić około 100°C/godzinę w celu usunięcia naprężeń resztkowych i zapobiegania pękaniu.

Stabilność wymiarowa podczas spiekania osiągana jest przez precyzyjne obliczenie skurczu. Dla elementów o złożonym kształcie stosuje się komputerowe modelowanie procesu skurczu z uwzględnieniem geometrii i warunków nagrzewania. Tolerancja zmiany kształtu ±3% jest uwzględniana przy projektowaniu technologii. Po spiekaniu możliwa jest korekta wymiarów tylko metodami obróbki ściernej, co sprawia, że dokładność obliczeń skurczu jest ekonomicznie ważnym czynnikiem.

Obróbka HIP, choć dodaje przekładnię technologiczną, zapewnia krytyczną poprawę właściwości dla odpowiedzialnych zastosowań. Eliminacja ostatnich dziesiątych procenta porowatości zwiększa granicę wytrzymałości o 30%, znacznie zwiększa wytrzymałość zmęczeniową i odporność na pełzanie. Dla elementów pracujących przy obciążeniach cyklicznych lub wysokich naprężeniach, HIP staje się obowiązkowym etapem produkcji.

Precyzyjna obróbka wymaga specjalistycznego sprzętu i wysoko wykwalifikowanego personelu. Szlifierki muszą posiadać wysoką sztywność i dokładność pozycjonowania. Stabilność termiczna wyposażenia jest krytyczna — nawet niewielkie rozszerzenie termiczne wrzeciona lub elementu wyprowadza wymiary poza tolerancję. Stosowane są systemy kompensacji termicznej, utrzymywana jest stała temperatura chłodziwa, sprzęt doprowadzany jest do równowagi termicznej przed rozpoczęciem obróbki.

Dla elementów o średnicy 7-8 mm szczególną uwagę zwraca się na sztywność zamocowania. Małe wymiary sprawiają, że element jest bardziej wrażliwy na odkształcenia od sił zacisku i rozszerzalności cieplnej. Stosowane są specjalistyczne zaciski tulejowe, uchwyty magnetyczne lub indywidualne przyrządy, zapewniające niezawodną fiksację bez deformacji. Obróbka w miarę możliwości wykonywana jest w jednym zamocowaniu dla utrzymania współosiowości elementów wewnętrznych i zewnętrznych.

Eurobalt Engineering, specjalizując się w produkcji precyzyjnych elementów z węglika wolframu, posiada pełny cykl technologiczny od metalurgii proszków do obróbki wykończeniowej. Pozwala to kontrolować jakość na każdym etapie i gwarantować stabilne właściwości produkcji. Zewnętrzna rura dławiąca o średnicy 7,15 mm stanowi charakterystyczny przykład wyrobu, gdzie mikronowa dokładność, jednorodność materiału i brak defektów determinują niezawodność pracy krytycznie ważnych systemów urządzeń naftowo-gazowych w ekstremalnych warunkach eksploatacji.