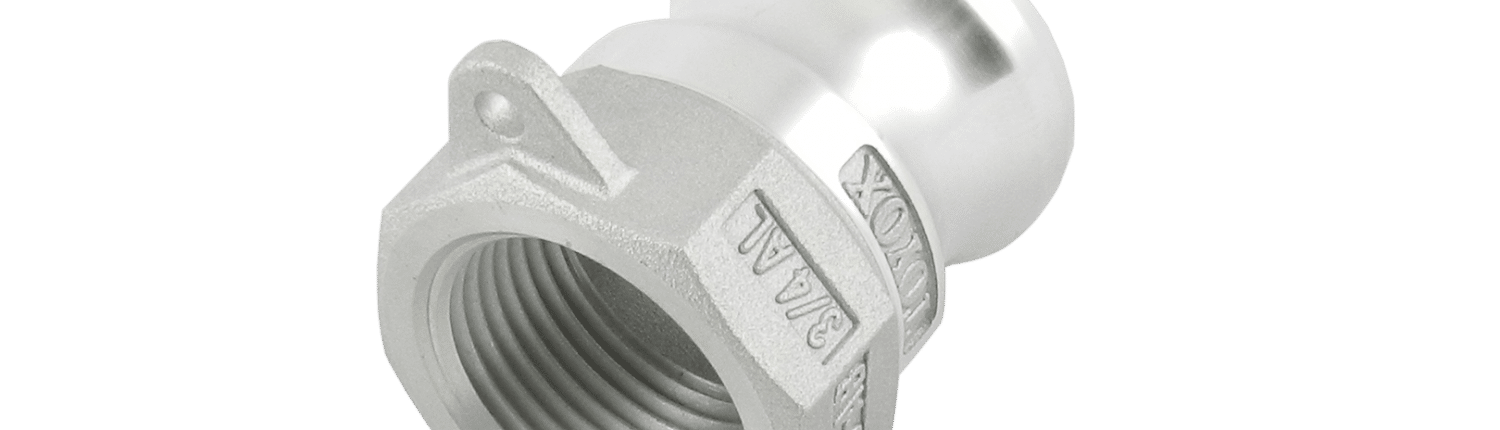

Odlewanie wysokociśnieniowe

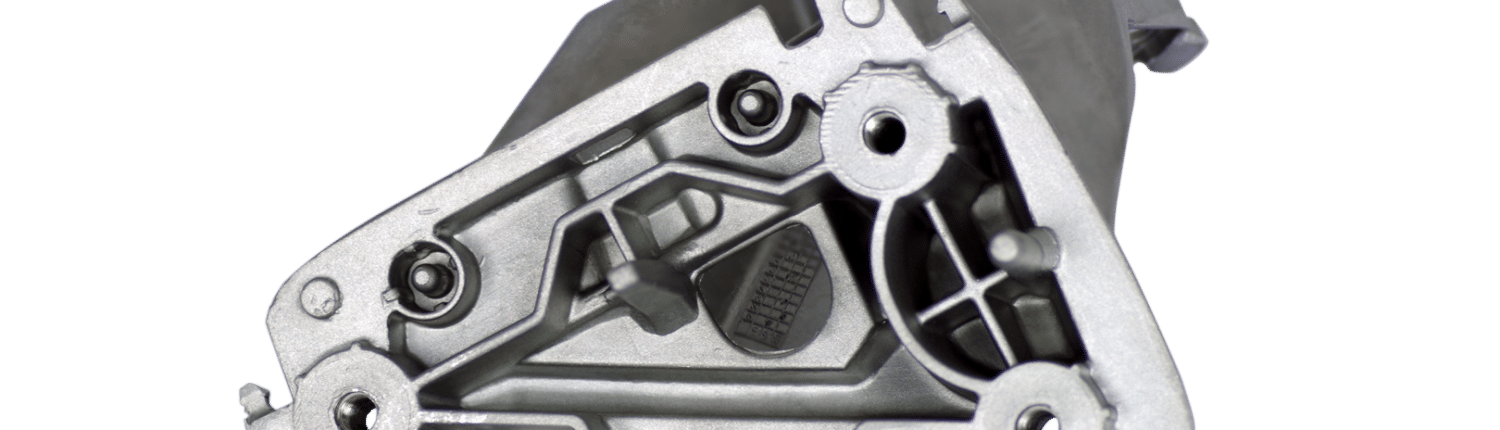

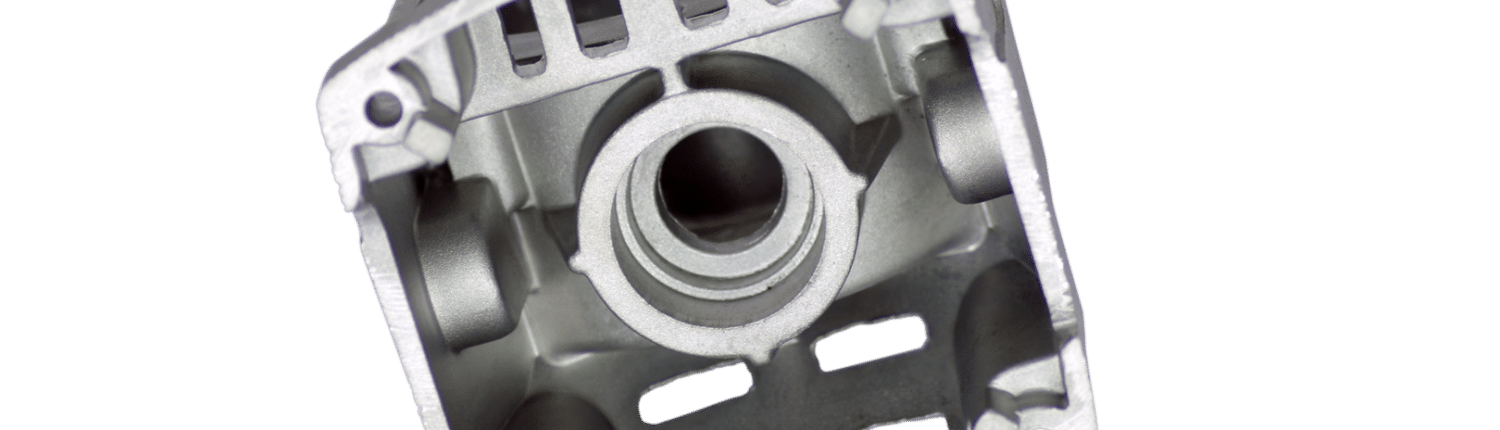

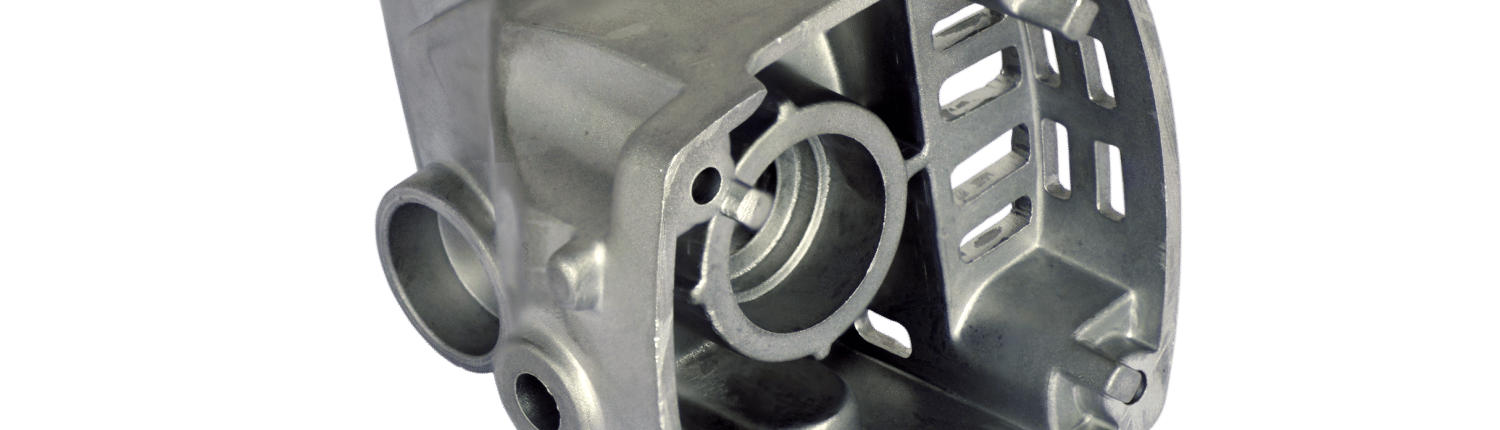

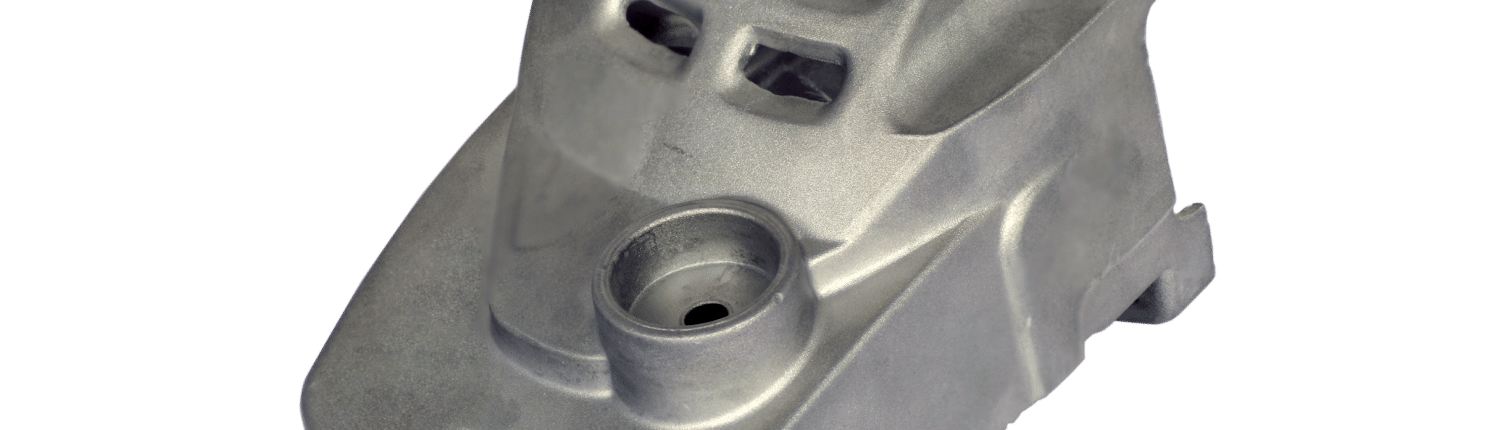

Odlewanie ciśnieniowe to szeroko stosowana metoda produkcji aluminium i innych elementów stopowych poprzez prasowanie stopionego metalu do form stalowych wielokrotnego użytku pod wysokim ciśnieniem. Proces ten umożliwia produkcję części i podzespołów o skomplikowanej geometrii, z dużą precyzją, a także produkcję na dużą skalę. Komponenty produkowane w technologii odlewania ciśnieniowego mogą uzyskać ostrą geometrię, gładkie lub teksturowane powierzchnie, dzięki czemu nadają się do szerokiej gamy produktów i zastosowań.

Eurobalt Engineering OÜ, we współpracy z partnerami, stale inwestuje w urządzenia i technologie zapewniające spójność, precyzję i automatyzację procesu odlewania ciśnieniowego. Połączenie zautomatyzowanego monitorowania procesu produkcji i fachowej kontroli wszystkich wymagań technicznych umożliwia nam znajdowanie, modyfikowanie i korygowanie w odpowiednim czasie wszelkich usterek w procesie produkcji oraz produkcję części odlewanych ciśnieniowo o najwyższej jakości.

Możliwości technologiczne:

Minimalna możliwa ciężar części: 0,017 kg Maksymalny możliwy ciężar części: 12 kg Minimalne możliwe wymiary części: Ø 17 mm x 4 mm Maksymalne możliwe wymiary części: 300 mm x 650 mm x 100 mm Minimalna możliwa grubość ścianek: 0,8 mm Maksymalna możliwa grubość ścianek: 12,7 mm Klasa tolerancji dla odlewu: ISO 8062 ST5 Minimalna możliwa partia: 500 kg

Standardowe materiały stosowane w aluminiowych odlewach ciśnieniowych

ADC 1 Al-Si AAA 413 ADC 12 Z Al-Si-Cu AA 383 ADC 3 Al-Si-Mg AAA 360 ADC 14 Al-Si-Cu AAB 390 ADC 5 Al-Mg AA 518 AAA 356+T6 ADC 6 Al-Mg AA 515 AC4A ADC 10 Al-Si-Cu AAB 380 AC2B ADC 10 Z Al-Si-Cu AAA 380 LM6 ADC 12 Al-Si-Cu AA 383 ENAC-46000 AlSi10Mg ENAC-43000

Sprzęt

| WYPOSAŻENIE | ILOŚĆ |

|---|---|

| Maszyny do odlewania ciśnieniowego | 5 |

| Maszyna do punktowania matrycowego | 1 |

| Maszyny do wyładowań elektrycznych | 8 |

| Maszyny CNC | 13 |

| WEDM | 10 |

| Wolne WEDM | 2 |

| Frezarki CNC | 5 |

| Wiertarki promieniowe | 5 |

| Szlifierki | 2 |

| Tokarki | 2 |

| Frezarki | 2 |

| Wiertarki | 3 |

| Maszyny polerskie | 2 |

| Śrutownica | 1 |

| Maszyna CMM do kontroli jakości | 1 |

Broszura do pobrania (pdf)

Korzyści z odlewania ciśnieniowego

- Dokładność wymiarowa: Procesy odlewania ciśnieniowego umożliwiają wytwarzaniejednolitych i stabilnych wymiarowo części, przy zachowaniu wymaganych tolerancji, zwiększą precyzją niż w przypadku wielu innych procesów produkcji masowej.

- Wybitne właściwości: Wysoka trwałość i odporność termiczna produktów odlewanychciśnieniowo.•Szybka produkcja umożliwia wykonanie tysięcy identycznych odlewów bez koniecznościstosowania dodatkowych procesów obróbki wykończeniowej.

- Efektywność kosztowa i długa żywotność oprzyrządowania umożliwia produkcjękomponentów po konkurencyjnych cenach rynkowych.

- Złożone geometrie: Produkty odlewnicze są mocniejsze i lżejsze niż porównywalneprodukty wytwarzane innymi metodami odlewniczymi. Ponadto, odlewy ciśnienioweuzyskują cienkie i mocne ścianki, których nie można łatwo wytworzyć przy użyciuinnych technologii produkcyjnych.

- Elementy odlewane ciśnieniowo tworzą jedną część, która nie posiada osobnychspawanych, zamocowanych lub zmontowanych części, co daje większą wytrzymałośći stabilność wytwarzanych elementów.

- Odlewanie kokilowe pozwala na wytwarzanie produktów przy użyciu wielu technikwykończeniowych, takich jak powierzchnie gładkie lub teksturowane, które pozwalają napowlekanie bez konieczności stosowania skomplikowanych preparatów.

- W technologii odlewania ciśnieniowego można wykonać produkty z elementamimocującymi, nadlewami, rurkami, otworami, gwintami zewnętrznymi oraz innymigeometriami.

Proces odlewania ciśnieniowego

W procesie odlewania ciśnieniowego metal jest wprowadzany pod wysokim ciśnieniem do oprzyrządowania pracującego jako forma wtryskowa, która może być wykorzystana do wielokrotnej produkcji elementów, co pozwala na jej zastosowanie w produkcji seryjnej i masowej. Technologia ta jest często zautomatyzowana i działa przy wysokich ciśnieniach od 150 bar do 1200 bar lub wyższych, osiągając prędkości napełniania powyżej 500 km/h. Odlewy matrycowe nadają się do skomplikowanych geometrii o cienkich ściankach, już od 1 mm i o gładkiej powierzchni, co pozwala na powlekanie w charakterze obróbki końcowej.

Technologia odlewania ciśnieniowego

Nasze zakłady produkcji odlewów ciśnieniowych

Produkujemy części odlewnicze o wadze od 5 gramów do 12 kilogramów.

Stosujemy maszyny odlewnicze zimnokomorowe do odlewania aluminium, stopów aluminium, magnezu i innych produktów stopowych dla naszych klientów. Do produkcji elementów ze stopów cynku używamy maszyn do odlewania ciśnieniowego z gorącą komorą ciśnieniową, ze względu na to, że temperatura topnienia stopów na bazie cynku wynosi około 900°C, która wpływa na oprzyrządowanie i zmniejsza jego żywotność przy dużych gradientach temperatury przy zastosowaniu maszyn do odlewania ciśnieniowego z zimną komorą ciśnieniową.

Nasze technologie i usługi odlewania ciśnieniowego mają wiele zalet, takich jak m.in. wysoka wydajność produkcji, wysoka precyzja, wysoka wytrzymałość i gładkość powierzchni gotowych produktów. Ponadto jesteśmy świadomi początkowych inwestycji związanych z kosztami oprzyrządowania, i z tego powodu zawsze stosujemy indywidualne podejście do naszych klientów, aby zapewnić im najbardziej ekonomiczne rozwiązanie. Naprawiamy i wymieniamy zużyte oprzyrządowanie oraz produkujemy nowe we własnym zakresie, co również przyczynia się do znacznej redukcji kosztów. Ponadto zawsze bierzemy pod uwagę możliwość pracy na zasadzie „projekt po projekcie”, gdzie analizujemy czas trwania projektu, ilość potrzebnych części i złożoność produktu w przypadku projektów o dużej skali. Ponadto magazynowanie, naprawa i regeneracja nowego oprzyrządowania niezbędnego do dalszej produkcji odbywa się na nasz koszt.