Производство больших металлических валов: технологии и применение в современной промышленности

Большие металлические валы являются критически важными компонентами в тяжёлой промышленности, энергетике, судостроении и нефтегазовом секторе. Эти массивные детали, достигающие нескольких метров в длину и весящие тонны, требуют особого подхода к производству и обработке. В данной статье рассмотрим современные методы изготовления крупногабаритных валов, технологические особенности и области применения.

Что такое промышленные валы и их классификация

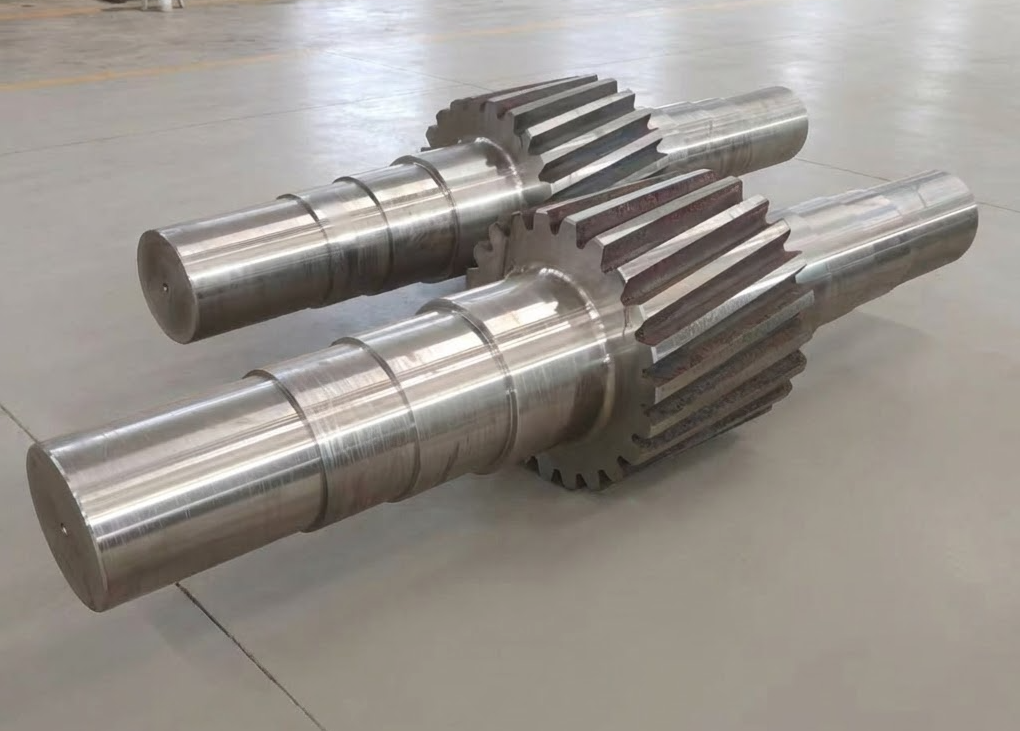

Промышленный вал — это вращающаяся деталь механизма, предназначенная для передачи крутящего момента и поддержки вращающихся элементов. Большие валы классифицируются по нескольким параметрам:

По размерам

По назначению

Основные методы производства

1. Ковка и штамповка

Ковка остаётся основным методом производства крупногабаритных валов. Процесс включает:

Свободная ковка — формование заготовки под молотом или прессом без использования специальных форм. Позволяет получать валы диаметром до 2000 мм и длиной до 20 метров.

Радиальная ковка — специализированный процесс, где четыре или более бойка одновременно обжимают заготовку, обеспечивая равномерную структуру металла и высокую точность размеров (допуски ±0,5 мм на диаметр).

Температурный режим ковки для углеродистых сталей: 1150-850°C, для легированных сталей: 1200-900°C.

2. Литьё с последующей механической обработкой

Для валов сложной конфигурации применяется литьё:

Центробежное литьё — обеспечивает плотную структуру без пор и раковин, особенно эффективно для полых валов

Литьё в песчаные формы — экономичный метод для единичного производства

Кокильное литьё — для серийного производства валов средних размеров

После литья обязательна термообработка для снятия внутренних напряжений и улучшения механических свойств.

3. Порошковая металлургия для специальных применений

Хотя порошковая металлургия традиционно используется для небольших деталей, современные технологии HIP (горячее изостатическое прессование) позволяют создавать крупные заготовки для валов специального назначения:

— Валы из жаропрочных сплавов для газовых турбин

— Композитные валы с градиентными свойствами

— Валы из труднообрабатываемых материалов

Параметры HIP-обработки: давление 100-200 МПа, температура 1000-1200°C, время выдержки 2-4 часа.

Механическая обработка больших валов

Токарная обработка

Обработка крупногабаритных валов требует специализированного оборудования:

— Тяжёлые токарные станки с длиной обработки до 30 метров

— Системы поддержки люнетами для предотвращения прогиба

— Режимы резания: скорость 30-80 м/мин, подача 0,3-1,2 мм/об, глубина резания до 10 мм за проход

Шлифование

Финишная обработка включает:

— Круглое наружное шлифование — достижение точности до IT6 и шероховатости Ra 0,4-0,8 мкм

— Суперфиниширование — для особо ответственных поверхностей (Ra до 0,1 мкм)

Балансировка

Динамическая балансировка критична для высокоскоростных валов:

— Допустимый дисбаланс для валов турбин: класс G2.5 по ISO 1940

— Методы балансировки: удаление материала, добавление балансировочных грузов

Контроль качества

Неразрушающий контроль

— Ультразвуковой контроль — выявление внутренних дефектов размером от 2 мм

— Магнитопорошковая дефектоскопия — обнаружение поверхностных трещин

— Рентгеновский контроль — для критических зон валов

Измерение геометрии

— Лазерные измерительные системы с точностью ±0,01 мм

— Координатно-измерительные машины для контроля сложных профилей

— Проверка биения: радиальное ≤0,05 мм, торцевое ≤0,03 мм для прецизионных валов

Области применения и примеры

Энергетика

Валы турбогенераторов электростанций:

— Длина: 15-25 метров

— Диаметр: 800-1200 мм

— Материал: легированная сталь 25Х1М1Ф, 20Х3МВФ

— Рабочие обороты: 3000 об/мин (50 Гц) или 3600 об/мин (60 Гц)

Судостроение

Гребные валы крупнотоннажных судов:

— Длина: до 30 метров

— Диаметр: 600-1000 мм

— Материал: сталь с антикоррозионной обработкой

— Особенность: облицовка бронзовыми втулками в зоне контакта с морской водой

Металлургия

Валы прокатных станов:

— Рабочие валки: диаметр 400-800 мм, твёрдость поверхности 55-65 HRC

— Опорные валки: диаметр 1200-2000 мм

— Материал: высокохромистые стали, чугуны с отбелённым слоем

Инновационные технологии

Аддитивные технологии

Современные методы 3D-печати металлом открывают новые возможности:

— Создание полых валов с внутренними каналами охлаждения

— Локальное упрочнение критических зон

— Ремонт и восстановление изношенных участков

Композитные валы

Гибридные конструкции металл-композит:

— Снижение веса на 30-40%

— Повышенная демпфирующая способность

— Применение в аэрокосмической отрасли

Экономические аспекты

Стоимость производства крупногабаритных валов складывается из:

— Материал: 30-40% (для специальных сплавов до 60%)

— Механическая обработка: 35-45%

— Термообработка: 10-15%

— Контроль качества: 10-15%

Срок изготовления: от 3 месяцев для стандартных валов до 12-18 месяцев для уникальных изделий.

Производство больших металлических валов представляет собой сложный технологический процесс, требующий комбинации традиционных и инновационных методов обработки. Современные технологии, включая прецизионную ковку, HIP-обработку и аддитивное производство, позволяют создавать валы с улучшенными эксплуатационными характеристиками для самых требовательных применений.

Компании, специализирующиеся на прецизионной металлообработке и владеющие полным спектром технологий — от порошковой металлургии до финишной обработки — способны предложить оптимальные решения для производства валов любой сложности, обеспечивая надёжность критически важного оборудования в различных отраслях промышленности.