Ventajas y desventajas del moldeo por inyección

El moldeo por inyección es una tecnología para la producción de piezas de fundición, en la que la aleación bajo presión de hasta 700 MPa llena rápidamente el molde. Los productos fabricados de esta manera pueden ser de diferentes tamaños y tener un peso de hasta varios kilogramos. En calidad de materia prima principal, por lo general, son utilizados metales no ferrosos, cobre, aluminio, etc., así como sus aleaciones.

El moldeo por inyección (enlace) permite obtener productos de alta precisión (junto con una tecnología como la pulvimetalurgia, que permite la producción de piezas metálicas sinterizadas, que se distinguen por ser particularmente duras y resistentes al desgaste).

Información útil para los clientes

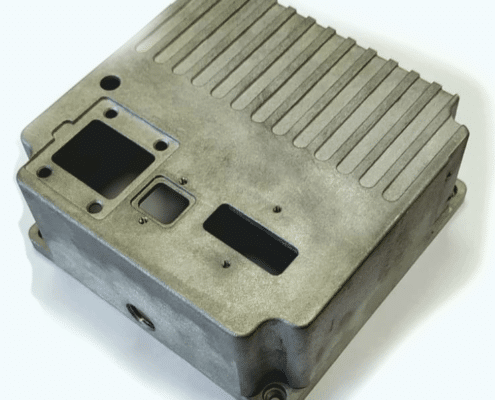

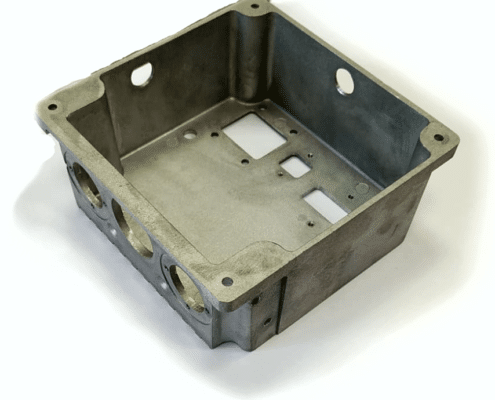

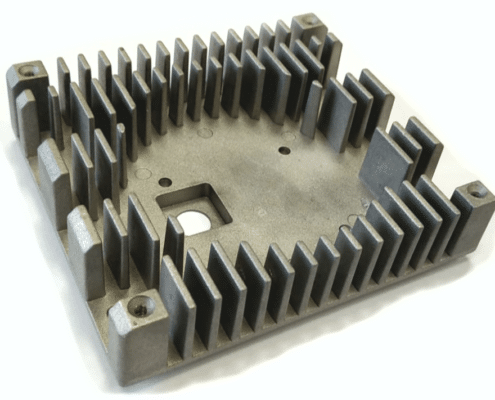

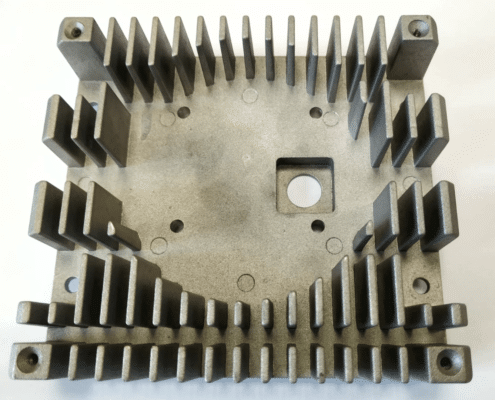

Nuestra empresa ofrece la fabricación de piezas para iluminación LED y otras piezas de fundición de alta calidad. Una de las principales ventajas del moldeo por inyección es la resistencia a la corrosión de los productos terminados. El hecho de que en el proceso de su fabricación se forma una fuerte corteza superficial, permite adquirir una alta densidad y baja permeabilidad a la humedad.

El moldeo por inyección de metales se realiza suficientemente rápido, aunque este proceso se lleva a cabo en varias operaciones, incluida la preparación de moldes, fundición de materias primas, fundición y prensado de fusión, etc. Las piezas fundidas resultantes no requieren mecanizado posterior (la superficie del producto tiene altos indicadores de calidad).

Cuando se utiliza la tecnología de moldeo por inyección, es posible el uso de moldes multidimensionales. Además, esta tecnología permite la fabricación de piezas con paredes bastante delgadas, por ejemplo difusores de carburadores. Con este método se producen piezas fundidas con relieve, con contornos exactos, cuya clase de precisión constitye de 3 a 7.

La principal desventaja del moldeo por inyección, es el hecho de que en el proceso de vertido de la masa fundida, es posible la formación de remolinos, lo que conduce al ingreso de aire. Sin embargo este proceso se presta al control escrupuloso de nuestros especialistas y prácticamente se reduce a cero.