Levigatura e sbavatura di pezzi fusi

La sbavatura è il ritaglio leggero di materiale superfluo sulla superficie dei pezzi prodotti, ferrosi e non ferrosi, che potrebbero essere pericolosi da movimentare o potrebbero compromettere l’integrità strutturale del materiale. La maggior parte delle volte la sbavatura viene eseguita dopo la lavorazione meccanica, ma anche il processo di fusione presenta una buona parte di imperfezioni superficiali.

La sbavatura è una procedura di pre-finitura in cui, dopo la pressofusione, il pezzo prodotto viene esposto a vari metodi per la rimozione delle deformazioni. La procedura di sbavatura spesso richiede tempo, e per questo motivo le aziende decidono di esternalizzarla o evitarla completamente. Ma esiste un motivo per cui la sbavatura è un aspetto necessario della produzione di pezzi pressofusi.

Perché è necessaria la sbavatura?

Anche se alcuni produttori cercano di evitare la sbavatura a causa dei costi e dei tempi richiesti dal processo, noi di Eurobalt Engineering ci assicuriamo che i pezzi che riceverai sono pressoché perfetti, perché comprendiamo l’importanza della sbavatura. L’intero processo è necessario per la solidità e la lunga durata del pezzo prodotto. Ecco alcuni motivi per i quali la sbavatura è fondamentale:

Tipi di tecniche di sbavatura

Esistono cinque diverse tecniche di sbavatura di pezzi fusi, e ciascuna di queste ha il proprio scopo. Tutte sono in grado di ottenere risultati di sbavatura di qualità, pertanto la scelta dipende dalle preferenze di una di queste cinque tecniche.

Alcuni modi per evitare la sbavatura

La sbavatura è una procedura che richiede molto tempo, lavorare sullo stesso pezzo causa una perdita di tempo prezioso e uno spreco di manodopera. Esistono alcuni casi in cui la sbavatura è inevitabile, ma è possibile anche applicare alcune tecniche di lavorazione per evitare le imperfezioni, o per minimizzarle. Ecco alcuni modi in cui è possibile minimizzare la presenza di imperfezioni, per evitare la sbavatura:

Eurobalt Engineering fornisce pezzi fusi levigati e sbavati

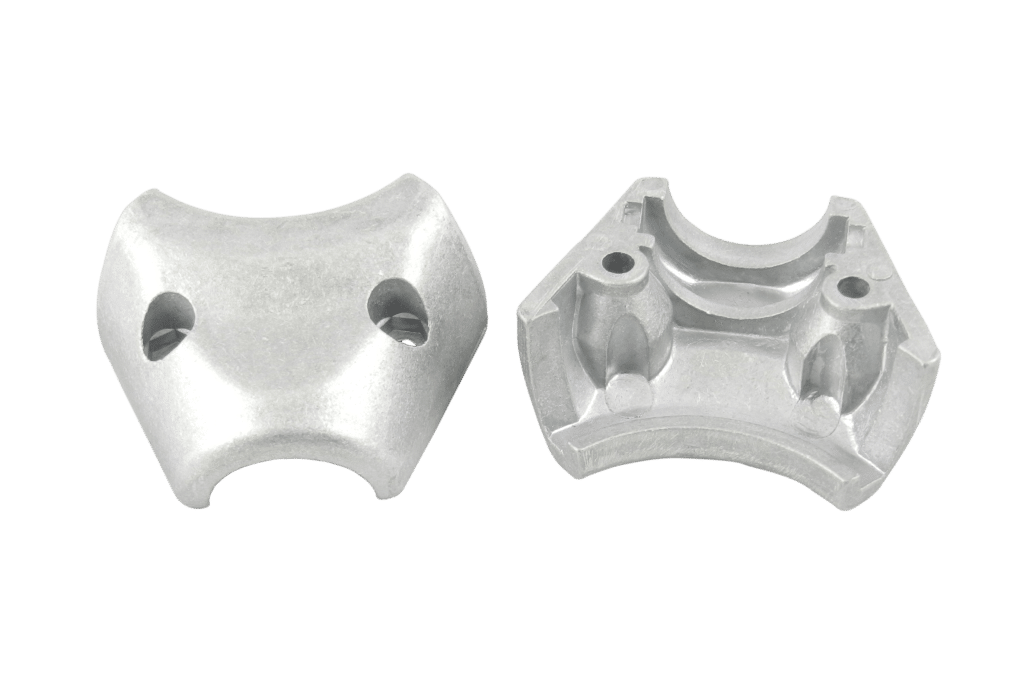

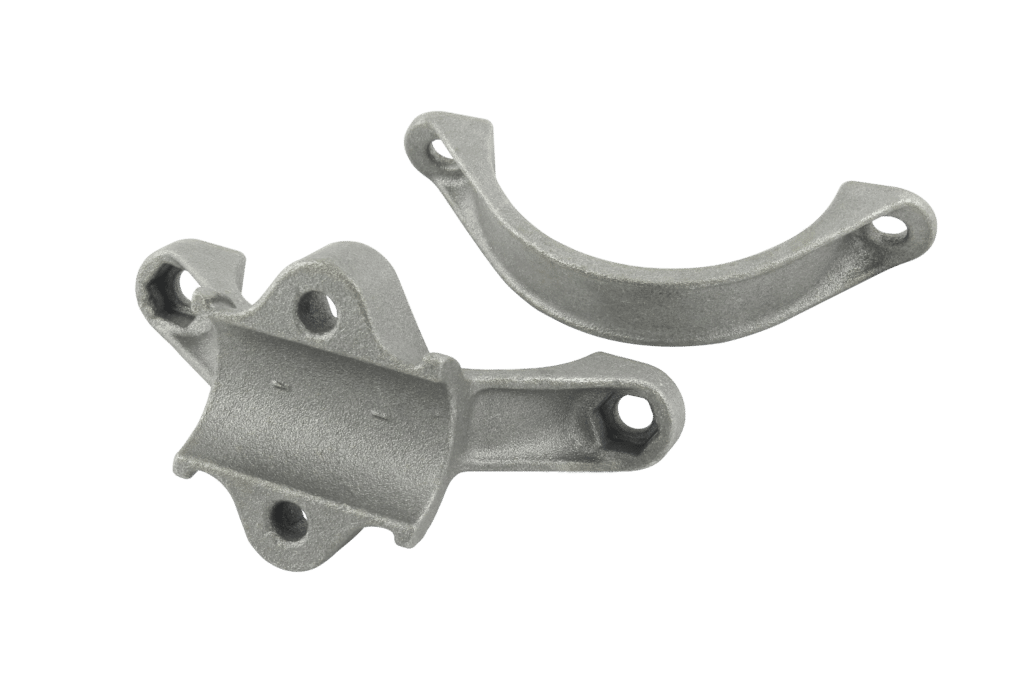

Siamo un’azienda specializzata nella lavorazione del metallo e una delle nostre attività principali è la pressofusione. Produciamo prodotti pressofusi con varie forme e dimensioni, e, a seconda delle richieste dei nostri clienti, siamo in grado di fornire trattamenti superficiali, rivestimento e verniciatura.

La nostra fabbrica è dotata di macchinari di sbavatura che usiamo per la finitura dei nostri pezzi fusi. Offriamo diverse tecniche ai nostri clienti e, inoltre, in base ai materiali che usiamo, applichiamo la miglior soluzione possibile per ottenere risultati pressoché perfetti.

Lavorando con noi, i tuoi lavori di produzione, di pre-finitura e di finitura saranno eseguiti tutti presso lo stesso stabilimento. Non ci sarà necessità di esternalizzare alcun lavoro, poiché ci occuperemo di tutto il processo di produzione. Ti basterà mandarci i tuoi disegni e ci occuperemo di tutto noi.