Tecnologia MIM nella produzione di componenti per serrature: precisione e sicurezza

L’industria delle serrature e dei sistemi di controllo accessi impone requisiti eccezionali per quanto riguarda precisione, durabilità e stabilità dimensionale dei componenti, che influenzano direttamente l’affidabilità e la resistenza allo scasso dei prodotti. La tecnologia di stampaggio a iniezione di metalli (Metal Injection Molding, MIM) offre ai produttori di serrature un vantaggio competitivo: produzione in serie di parti complesse e miniaturizzate con alta densità, finitura superficiale e ripetibilità senza aumento del costo unitario.

Perché il MIM è ideale per le serrature

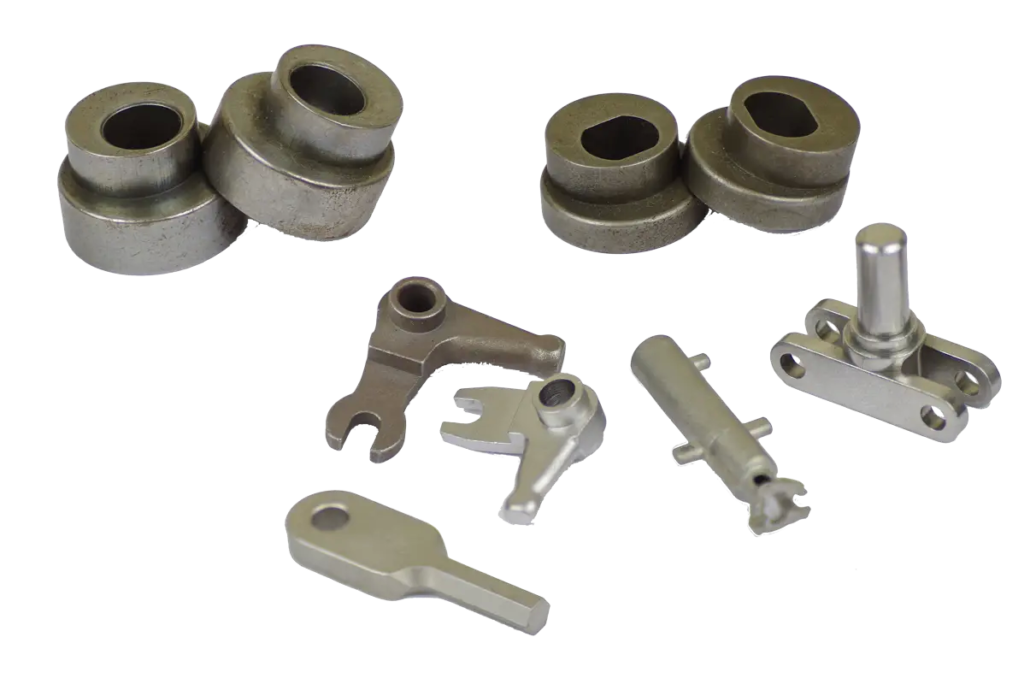

Le serrature moderne sono composte da numerose parti di piccole dimensioni con geometria complessa: perni, controperni, nottolini, perni laterali, dischi, gruppi a molla, guide e microalloggiamenti. A queste dimensioni, la lavorazione meccanica tradizionale e la pressofusione sono costose o limitano la precisione e la complessità geometrica.

Il MIM fornisce costantemente pareti sottili da ~0,3-0,35 mm, precisione di ±0,3-0,5% e buona finitura superficiale, elementi critici per il movimento fluido degli elementi e gli accoppiamenti corretti.

Formando cavità interne complesse in un singolo ciclo, si elimina la necessità di forature profonde e finitura multifase, mentre la ripetibilità dei lotti semplifica l’intercambiabilità dei ricambi e il servizio.

Componenti chiave ottimali per il MIM

Materiali e proprietà

Per gruppi interni ed esterni sono disponibili acciai inossidabili (ad esempio 316L per resistenza alla corrosione e 17-4PH per alta resistenza), così come acciai basso-legati per un equilibrio ottimale prezzo-prestazioni.

Per requisiti speciali vengono utilizzate leghe non magnetiche e resistenti all’usura: non magnetiche per protezione contro lo scasso magnetico, leghe dure per coppie di attrito e carichi d’urto.

La densità delle parti MIM raggiunge il 95-99% del teorico; dopo il trattamento termico e le operazioni di finitura, sono garantite resistenza, durezza e stabilità dimensionale secondo le specifiche.

Vantaggi economici del MIM

Precisione, finitura superficiale e tolleranze

Il livello di precisione base per la maggior parte delle geometrie è fino a ±0,3-0,5% per dimensione, che per piccole dimensioni dà deviazioni in centesimi di millimetro.

La finitura superficiale standard riduce la necessità di rettifica e lucidatura degli elementi scorrevoli, facilitando il movimento dei perni e la resistenza all’inceppamento.

La progettazione tiene conto del ritiro di sinterizzazione (tipicamente 14-20% a seconda del materiale e del feedstock), con sovrametalli tecnologici e angoli di sformo incorporati.

Controllo qualità e standard

Il ciclo produttivo include preparazione del feedstock, iniezione, debinding (termico/solvente/catalitico), sinterizzazione in atmosfera controllata e post-trattamento.

L’output impiega macchine di misura a coordinate (CMM) per il controllo dimensionale, test di durezza e resistenza, verifica della densità e test funzionali negli assemblaggi di serrature.

I componenti finiti possono soddisfare i requisiti ANSI/BHMA e le specifiche aziendali dei produttori di sistemi di sicurezza, inclusi test di ciclo di vita e ambientali.

Innovazioni e futuro del MIM nelle serrature

La combinazione di MIM con la prototipazione rapida (stampa 3D per verifica di accoppiamento/cinematica) accelera il lancio di nuovi modelli di serrature e piattaforme modulari.

La produzione additiva di utensili e inserti stampo raffreddati migliora la stabilità geometrica, riduce il tempo ciclo e amplia la gamma di microgeometrie producibili.

La tendenza verso serrature biometriche e in rete aumenta la domanda di alloggiamenti MIM compatti, coppie cinematiche e soluzioni di schermatura compatibili con l’elettronica e i requisiti EMC.

Aspetti ambientali

Gli scarti minimi e il riciclo delle materozze riducono l’impronta di carbonio rispetto al taglio e alla lavorazione meccanica multifase.

L’ottimizzazione della sinterizzazione (atmosfera, profili di temperatura) riduce il consumo energetico mantenendo densità e proprietà meccaniche richieste.

La riduzione del numero di operazioni di lavorazione semplifica la catena produttiva e riduce l’usura degli utensili.

Raccomandazioni di progettazione per il MIM

Vantaggi della partnership con Eurobalt

Eurobalt è specializzata in metallurgia delle polveri e tecnologie MIM per la produzione in serie di componenti di precisione per serrature.

Il team assiste nella fase DFM/DFMIM: adatta la documentazione di progetto per il ritiro, seleziona feedstock e modalità di sinterizzazione, riduce le necessità di post-operazioni.

Gli impianti produttivi mantengono qualità stabile dei lotti dalle serie pilota alle tirature di milioni di unità con pacchetti completi di misurazioni e protocolli di test.

Il MIM aumenta radicalmente l’efficienza di produzione di parti per serrature miniaturizzate, precise e complesse – dai perni e perni laterali agli alloggiamenti dei cilindri e assemblaggi di serrature intelligenti.

La combinazione di alta precisione, densità, finitura superficiale e libertà di progettazione rende la tecnologia ottimale per serie di massa con requisiti di sicurezza rigorosi.

Eurobalt è pronta a impegnarsi nella fase di idea e portare il prodotto allo stato di serie, fornendo costi prevedibili, controllo qualità e logistica di fornitura.

Per consultazione e valutazione del progetto, inviate disegni/modelli STEP e volumi di produzione previsti; gli specialisti offriranno raccomandazioni DFM, selezione dei materiali ed economia approssimativa del lotto.