Tecnología MIM en la fabricación de componentes de cerraduras: precisión y seguridad

La industria de cerraduras y sistemas de control de acceso impone requisitos excepcionales en cuanto a precisión, durabilidad y estabilidad dimensional de los componentes, lo que afecta directamente la confiabilidad y resistencia a la manipulación de los productos. La tecnología de moldeo por inyección de metal (Metal Injection Molding, MIM) ofrece a los fabricantes de cerraduras una ventaja competitiva: producción en serie de piezas complejas y miniaturizadas con alta densidad, acabado superficial y repetibilidad sin aumentar el costo unitario.

Por qué MIM es ideal para cerraduras

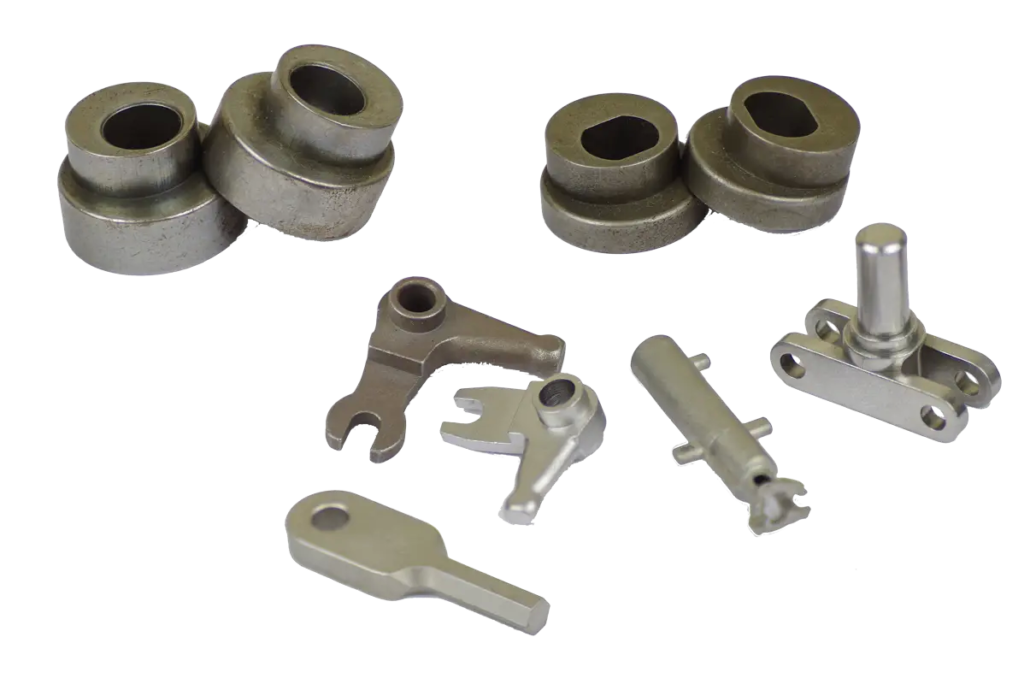

Las cerraduras modernas constan de numerosas piezas pequeñas con geometría compleja: pines, contrapines, pestillos, pines laterales, discos, conjuntos con resorte, guías y microcarcasas. A estas dimensiones, el mecanizado tradicional y la fundición a presión son costosos o limitan la precisión y la complejidad geométrica.

MIM proporciona consistentemente paredes delgadas de ~0.3-0.35 mm, precisión de ±0.3-0.5% y buen acabado superficial, lo cual es crítico para el movimiento fluido de elementos y ajustes adecuados.

Al formar cavidades internas complejas en un solo ciclo, se elimina la necesidad de perforaciones profundas y acabado multietapa, mientras que la repetibilidad de lotes simplifica la intercambiabilidad de repuestos y el servicio.

Componentes clave óptimos para MIM

Materiales y propiedades

Para conjuntos internos y externos están disponibles aceros inoxidables (por ejemplo, 316L para resistencia a la corrosión y 17-4PH para alta resistencia), así como aceros de baja aleación para un equilibrio óptimo precio-rendimiento.

Para requisitos especiales se utilizan aleaciones no magnéticas y resistentes al desgaste: no magnéticas para protección contra manipulación magnética, aleaciones duras para pares de fricción y cargas de impacto.

La densidad de las piezas MIM alcanza el 95-99% de la teórica; después del tratamiento térmico y las operaciones de acabado, se garantizan la resistencia, dureza y estabilidad dimensional según las especificaciones.

Ventajas económicas del MIM

Precisión, acabado superficial y tolerancias

El nivel básico de precisión para la mayoría de las geometrías es de hasta ±0.3-0.5% por dimensión, lo que para tamaños pequeños da desviaciones en centésimas de milímetro.

El acabado superficial estándar reduce la necesidad de rectificado y pulido de elementos deslizantes, facilitando el movimiento de pines y la resistencia al atasco.

El diseño tiene en cuenta la contracción del sinterizado (típicamente 14-20% dependiendo del material y materia prima), con sobremedidas tecnológicas y ángulos de salida incorporados.

Control de calidad y estándares

El ciclo de producción incluye preparación de materia prima, inyección, desligado (térmico/solvente/catalítico), sinterizado en atmósfera controlada y postprocesamiento.

La salida emplea máquinas de medición por coordenadas (MMC) para control dimensional, pruebas de dureza y resistencia, verificación de densidad y pruebas funcionales en conjuntos de cerraduras.

Los componentes terminados pueden cumplir con los requisitos ANSI/BHMA y las especificaciones corporativas de los fabricantes de sistemas de seguridad, incluidas las pruebas de ciclo de vida y ambientales.

Innovaciones y futuro del MIM en cerraduras

La combinación de MIM con prototipado rápido (impresión 3D para verificación de ajuste/cinemática) acelera el lanzamiento de nuevos modelos de cerraduras y plataformas modulares.

La fabricación aditiva de herramientas e insertos de molde refrigerados mejora la estabilidad geométrica, reduce el tiempo de ciclo y amplía la gama de microgeometrías producibles.

La tendencia hacia cerraduras biométricas y en red aumenta la demanda de carcasas MIM compactas, pares cinemáticos y soluciones de blindaje compatibles con electrónica y requisitos EMC.

Aspectos ambientales

Los residuos mínimos y el reciclaje de bebederos reducen la huella de carbono en comparación con el corte y mecanizado multietapa.

La optimización del sinterizado (atmósfera, perfiles de temperatura) reduce el consumo de energía manteniendo la densidad y propiedades mecánicas requeridas.

La reducción del número de operaciones de procesamiento simplifica la cadena de producción y reduce el desgaste de herramientas.

Recomendaciones de diseño para MIM

Beneficios de la asociación con Eurobalt

Eurobalt se especializa en metalurgia de polvos y tecnologías MIM para la producción en serie de componentes de cerraduras de precisión.

El equipo asiste en la etapa DFM/DFMIM: adapta la documentación de diseño para contracción, selecciona materia prima y modos de sinterizado, reduce las necesidades de postoperaciones.

Las instalaciones de producción mantienen calidad estable de lotes desde series piloto hasta tiradas de millones de unidades con paquetes completos de mediciones y protocolos de prueba.

MIM aumenta radicalmente la eficiencia de producción de piezas de cerraduras miniaturizadas, precisas y complejas: desde pines y pines laterales hasta carcasas de cilindros y conjuntos de cerraduras inteligentes.

La combinación de alta precisión, densidad, acabado superficial y libertad de diseño hace que la tecnología sea óptima para series masivas con estrictos requisitos de seguridad.

Eurobalt está listo para participar en la etapa de idea y llevar el producto al estado de serie, proporcionando costo predecible, control de calidad y logística de suministro.

Para consulta y evaluación de proyectos, envíe dibujos/modelos STEP y volúmenes de producción esperados; los especialistas ofrecerán recomendaciones DFM, selección de materiales y economía aproximada del lote.