Taller de moldeado por inyección de metal y proceso de prensado

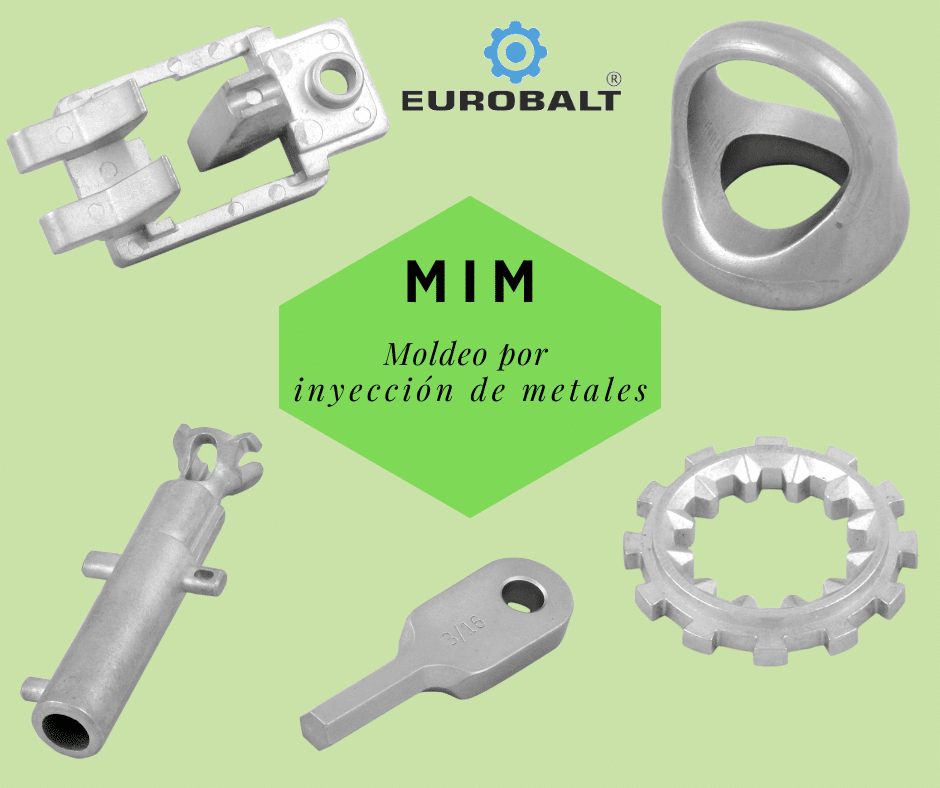

El moldeado por inyección de metal es un proceso de fabricación similar al moldeo por inyección de plástico que produce piezas más pequeñas con una tolerancia elevada y una complejidad extrema. Mientras que la inyección de plástico y la fundición a presión se basan en líquido fundido caliente, el moldeado por inyección de metal utiliza una mezcla de polvo y material aglutinante, denominada materia prima.

Con el moldeado por inyección de metal, el proceso de fabricación se desarrolla en cuatro fases. Desde la mezcla y la obtención de la materia prima hasta el proceso de sinterización final, las cuatro fases principales utilizan varios equipos del taller. En Eurobalt Engineering, hemos equipado completamente el taller de moldeado por inyección de metal para cumplir sus requisitos de producción.

Equipos del taller de moldeado por inyección de metal

Realizamos todas las tareas internamente, desde la fabricación de herramientas hasta el proceso de sinterización para finalizar el producto. Disponemos de varias máquinas de última generación en el taller de producción. A continuación, le mostramos algunas de ellas:

Somos expertos en todos los procesos asociados al moldeado por inyección de metales, desde el procesamiento de la materia prima hasta el acabado. Equipos pequeños, grandes… En el taller tenemos de todo, lo que nos convierte en la mejor opción para cumplir sus requisitos de producción.

Presión para dar forma

Antes de que iniciar la desaglomeración o la sinterización, se debe aplicar presión para dar forma a los gránulos que se hayan formado a partir de la mezcla de polvo. A continuación, los gránulos se introducirán en la prensa de alta presión donde se encuentran las herramientas.

Mientras las herramientas estén bloqueadas, la materia prima pasará a través de un extremo y se someterá a una presión elevada. Cuando finalice el prensado, se obtendrá la denominada «parte verde», que pasará a la fase de desaglomeración.

Hay varias prensas en nuestro taller, que operan empleados con la experiencia y el conocimiento necesarios para usar la máquina. Estas máquinas también nos permiten satisfacer la demanda de los clientes y entregar los productos a tiempo. No cabe duda de que los clientes valoran tener todas las herramientas y máquinas en una sola planta.

En Eurobalt® estamos orgullosos de tener un taller con empleados cualificados, donde las máquinas funcionan como se supone que deben hacerlo. Póngase en contacto con nosotros por correo electrónico o por teléfono e indíquenos los requisitos de prensado, sinterización y desaglomeración para su próximo proyecto de moldeado por inyección de metal.