Czyszczenie i gratowanie części odlewanych

Gratowanie to delikatne obcinanie końców niepożądanego materiału na powierzchni produkowanych części, żelaznych lub nieżelaznych, który może być niebezpieczny dla obsługi lub utrudniać integralność konstrukcyjną materiału. W większości przypadków gratowanie odbywa się po obróbce skrawaniem, jednakże proces odlewania również niesie ze sobą ryzyko powstania niedoskonałości powierzchni.

Gratowanie jest procesem obróbki wstępnej, w którym po wykonaniu odlewu ciśnieniowego produkowana część jest poddawana różnym metodom usuwania deformacji. Proces gratowania bywa czasochłonny, dlatego też firmy decydują się zlecać go kontrahentom zewnętrznym lub całkowicie z niego rezygnują Istnieje jednak powód, dla którego gratowanie jest niezbędnym aspektem produkcji części odlewanych ciśnieniowo.

Dlaczego gratowanie jest konieczne?

Podczas gdy niektórzy producenci starają się unikać gratowania ze względu na koszty i czas związany z procesem, w Eurobalt Engineering dbamy o to, by otrzymywane przez Państwa części były niemalże idealne i dlatego dobrze rozumiemy istotę gratowania. Cały proces jest niezbędny dla solidności i trwałości produkowanej części. Poniżej przedstawiamy argumenty przemawiające za gratowaniem:

Rodzaje technik gratowania

Istnieje pięć różnych technik gratowania części odlewanych w zastosowaniu masowym, a każda z nich jest właściwa dla innego zastosowania. Wszystkie pięć technik zapewnia wysoką jakość gratowania, więc wybór zależy od Państwa preferencji.

Niektóre sposoby na uniknięcie gratowania

Gratowanie jest procesem czasochłonnym. Pracując dłuższy czas nad tym samym narzędziem tracimy cenny czas oraz marnotrawimy siłę roboczą. Istnieją przypadki, w których gratowanie jest nieuniknione, jednakże można również wykorzystać pewne techniki produkcji, aby uniknąć powstania zadziorów lub znacznie je zminimalizować. Oto kilka sposobów, aby zminimalizować powstawanie zadziorów i uniknąć gratowania:

Eurobalt Engineering dostarcza oczyszczone i gratowane części odlewane.

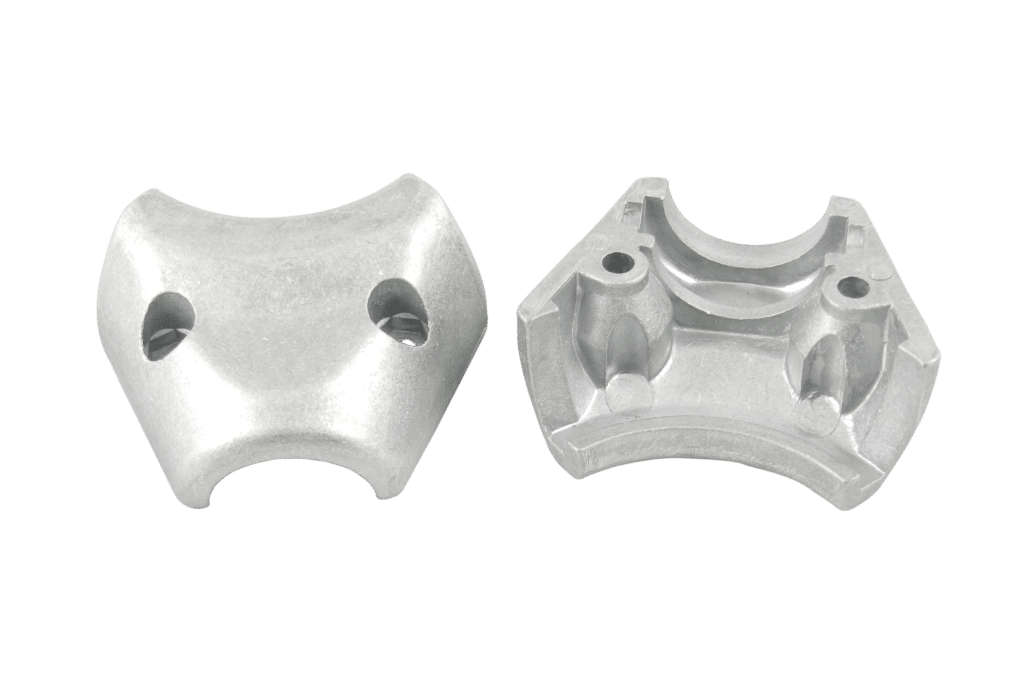

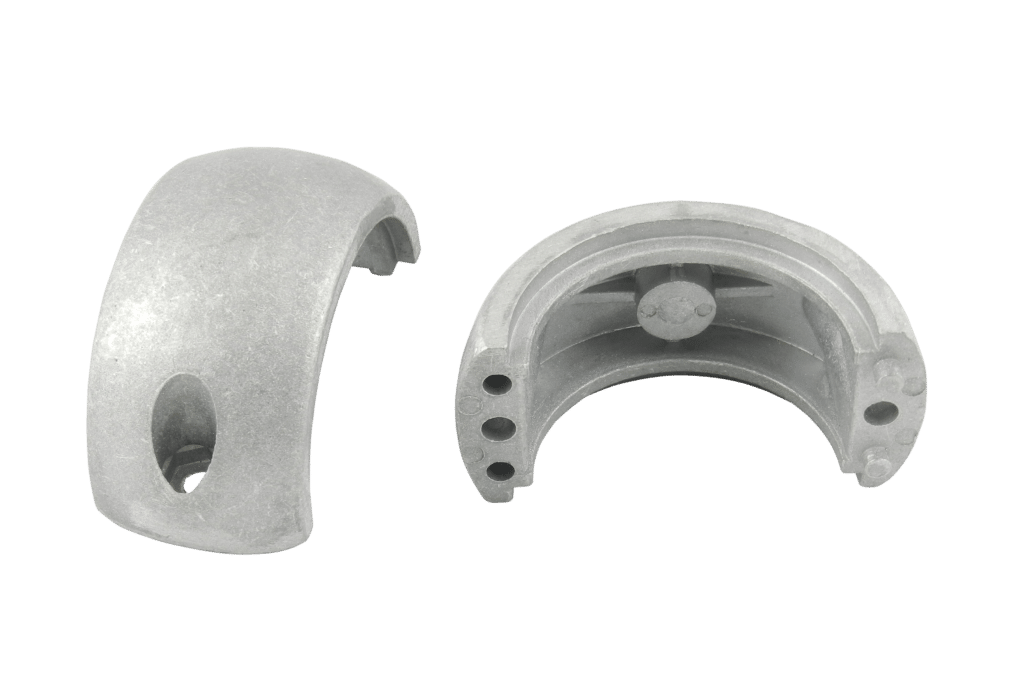

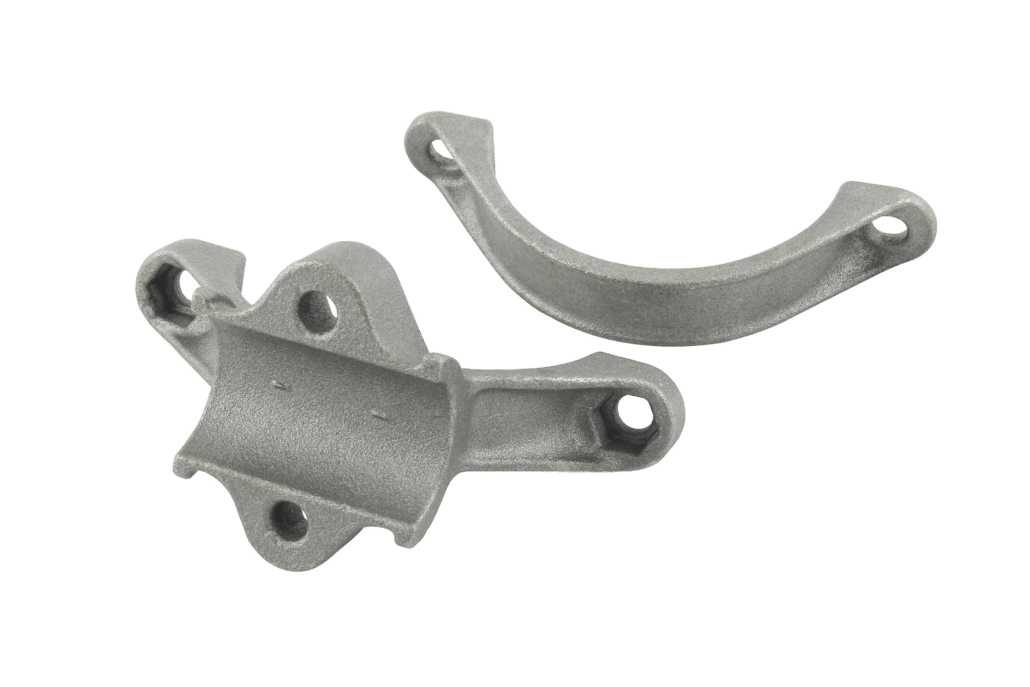

Jesteśmy firmą zajmującą się obróbką metali, a jednym z naszych głównych obszarów działalności jest odlewanie ciśnieniowe. Produkujemy wyroby odlewane ciśnieniowo o różnych kształtach i rozmiarach, a także, w zależności od wymagań naszych klientów, możemy zapewnić wykończenie powierzchni, powlekanie i malowanie.

Nasza fabryka jest wyposażona w urządzenia do gratowania, których używamy do wykańczania elementów odlewanych ciśnieniowo. Oferujemy naszym klientom różne techniki, a także, w zależności od stosowanych materiałów, stosujemy najlepsze możliwe rozwiązania, aby uzyskać niemalże doskonałe rezultaty.

Współpracując z nami, mogą Państwo skorzystać ze wszystkich naszych usług obejmujących produkcję, obróbkę wstępną i wykończeniową. Nie ma konieczności zlecenia prac firmom zewnętrznym, ponieważ my zajmujemy się całym procesem produkcji. Wszystko co muszą Państwo zrobić, to przesłać nam rysunki, a my zajmiemy się resztą.