MIM-Technologie in der Herstellung von Schlosskomponenten: Präzision und Sicherheit

Die Schloss- und Zutrittskontrollsystemindustrie stellt außergewöhnliche Anforderungen an die Genauigkeit, Haltbarkeit und Dimensionsstabilität von Komponenten, was sich direkt auf die Zuverlässigkeit und Einbruchsicherheit der Produkte auswirkt. Die Metallpulver-Spritzgusstechnologie (Metal Injection Molding, MIM) verschafft Schlossherstellern einen Wettbewerbsvorteil: Serienproduktion komplexer, miniaturisierter Teile mit hoher Dichte, Oberflächengüte und Wiederholbarkeit ohne Erhöhung der Stückkosten.

Warum MIM ideal für Schlösser ist

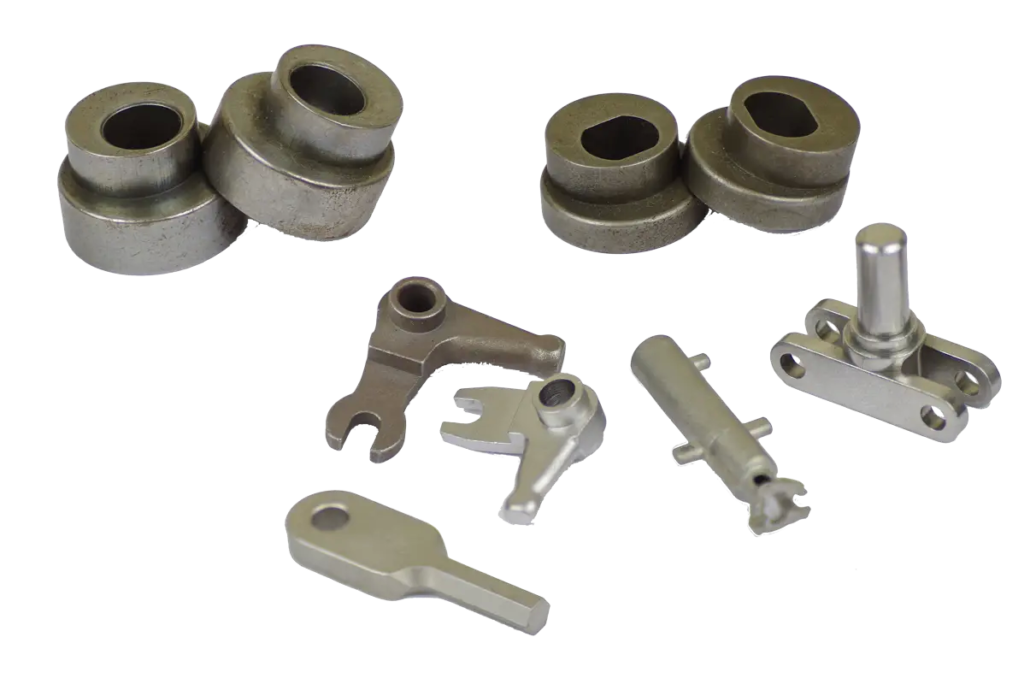

Moderne Schlösser bestehen aus zahlreichen kleinen Teilen mit komplexer Geometrie: Stifte, Kernstifte, Zuhaltungen, Seitenstifte, Scheiben, federbelastete Baugruppen, Führungen und Mikrogehäuse. Bei diesen Abmessungen sind traditionelle spanende Bearbeitung und Druckguss entweder teuer oder begrenzen Genauigkeit und geometrische Komplexität.

MIM liefert konstant dünne Wandstärken von ~0,3-0,35 mm, eine Genauigkeit von ±0,3-0,5% und eine gute Oberflächengüte, was für die reibungslose Bewegung der Elemente und ordnungsgemäße Passungen entscheidend ist.

Durch die Formgebung komplexer innerer Hohlräume in einem einzigen Zyklus entfällt die Notwendigkeit für tiefe Bohrungen und mehrstufige Nachbearbeitung, während die Chargenwiederholbarkeit die Austauschbarkeit von Ersatzteilen und den Service vereinfacht.

Schlüsselkomponenten optimal für MIM

Materialien und Eigenschaften

Für interne und externe Baugruppen stehen rostfreie Stähle zur Verfügung (z.B. 316L für Korrosionsbeständigkeit und 17-4PH für hohe Festigkeit) sowie niedriglegierte Stähle für optimale Preis-Leistungs-Balance.

Für besondere Anforderungen werden nichtmagnetische und verschleißfeste Legierungen verwendet: nichtmagnetische zum Schutz vor magnetischer Manipulation, harte Legierungen für Reibpaarungen und Stoßbelastungen.

Die Dichte von MIM-Teilen erreicht 95-99% der theoretischen; nach Wärmebehandlung und Nachbearbeitungsvorgängen werden Festigkeit, Härte und Dimensionsstabilität gemäß Spezifikationen gewährleistet.

Wirtschaftliche Vorteile von MIM

Genauigkeit, Oberflächengüte und Toleranzen

Das grundlegende Genauigkeitsniveau für die meisten Geometrien beträgt bis zu ±0,3-0,5% nach Dimension, was bei kleinen Größen Abweichungen im Hundertstel-Millimeterbereich ergibt.

Die Standard-Oberflächengüte reduziert den Bedarf an Schleifen und Polieren von Gleitelementen, erleichtert die Stiftbewegung und Widerstandsfähigkeit gegen Verklemmen.

Das Design berücksichtigt die Sinterschrumpfung (typischerweise 14-20% je nach Material und Feedstock), mit technologischen Zugaben und Entformungsschrägen.

Qualitätskontrolle und Standards

Der Produktionszyklus umfasst Feedstock-Vorbereitung, Einspritzen, Entbindern (thermisch/Lösemittel/katalytisch), Sintern in kontrollierter Atmosphäre und Nachbearbeitung.

Die Ausgabe verwendet Koordinatenmessmaschinen (KMG) für die Dimensionskontrolle, Härte- und Festigkeitsprüfungen, Dichteüberprüfung und Funktionstests in Schlossbaugruppen.

Fertige Komponenten können ANSI/BHMA-Anforderungen und Unternehmensspezifikationen von Sicherheitssystemherstellern erfüllen, einschließlich Lebensdauer- und Umwelttests.

Innovationen und Zukunft von MIM in Schlössern

Die Kombination von MIM mit Rapid Prototyping (3D-Druck zur Passungs-/Kinematikprüfung) beschleunigt die Markteinführung neuer Schlossmodelle und modularer Plattformen.

Additive Fertigung von Werkzeugen und gekühlten Formeinsätzen verbessert die geometrische Stabilität, reduziert die Zykluszeit und erweitert das Spektrum herstellbarer Mikrogeometrien.

Der Trend zu biometrischen und vernetzten Schlössern erhöht die Nachfrage nach kompakten MIM-Gehäusen, kinematischen Paaren und Abschirmlösungen, die mit Elektronik und EMV-Anforderungen kompatibel sind.

Umweltaspekte

Minimaler Abfall und Angussrecycling reduzieren den CO2-Fußabdruck im Vergleich zum Schneiden und mehrstufiger Bearbeitung.

Sinteroptimierung (Atmosphäre, Temperaturprofile) reduziert den Energieverbrauch bei Beibehaltung der erforderlichen Dichte und mechanischen Eigenschaften.

Die Reduzierung der Anzahl von Bearbeitungsvorgängen vereinfacht die Produktionskette und reduziert den Werkzeugverschleiß.

MIM-Konstruktionsempfehlungen

Partnerschaftsvorteile mit Eurobalt

Eurobalt ist spezialisiert auf Pulvermetallurgie und MIM-Technologien für die Serienproduktion von Präzisions-Schlosskomponenten.

Das Team unterstützt in der DFM/DFMIM-Phase: passt Konstruktionsunterlagen für Schrumpfung an, wählt Feedstock und Sintermodi aus, reduziert Nachbearbeitungsbedarf.

Produktionsanlagen gewährleisten stabile Chargenqualität von Pilotserien bis zu Millionenauflagen mit vollständigen Mess- und Prüfprotokoll-Paketen.

MIM erhöht radikal die Effizienz der Produktion miniaturisierter, präziser und komplexer Schlossteile – von Stiften und Seitenstiften bis zu Zylindergehäusen und Smart-Lock-Baugruppen.

Die Kombination aus hoher Präzision, Dichte, Oberflächengüte und Konstruktionsfreiheit macht die Technologie optimal für Massenserien mit strengen Sicherheitsanforderungen.

Eurobalt ist bereit, sich in der Ideenphase zu engagieren und das Produkt zum Serienstatus zu bringen, mit vorhersehbaren Kosten, Qualitätskontrolle und Lieferlogistik.

Für Beratung und Projektbewertung senden Sie Zeichnungen/STEP-Modelle und erwartete Produktionsvolumen; Spezialisten bieten DFM-Empfehlungen, Materialauswahl und ungefähre Chargenökonomie.