Technologia MIM w produkcji komponentów zamków: precyzja i bezpieczeństwo

Przemysł zamków i systemów kontroli dostępu stawia wyjątkowe wymagania dotyczące dokładności, trwałości i stabilności wymiarowej komponentów, co bezpośrednio wpływa na niezawodność i odporność na włamanie produktów. Technologia wtryskiwania proszków metali (Metal Injection Molding, MIM) daje producentom zamków przewagę konkurencyjną: seryjną produkcję złożonych, miniaturowych części o wysokiej gęstości, wykończeniu powierzchni i powtarzalności bez wzrostu kosztu jednostkowego.

Dlaczego MIM jest idealny dla zamków

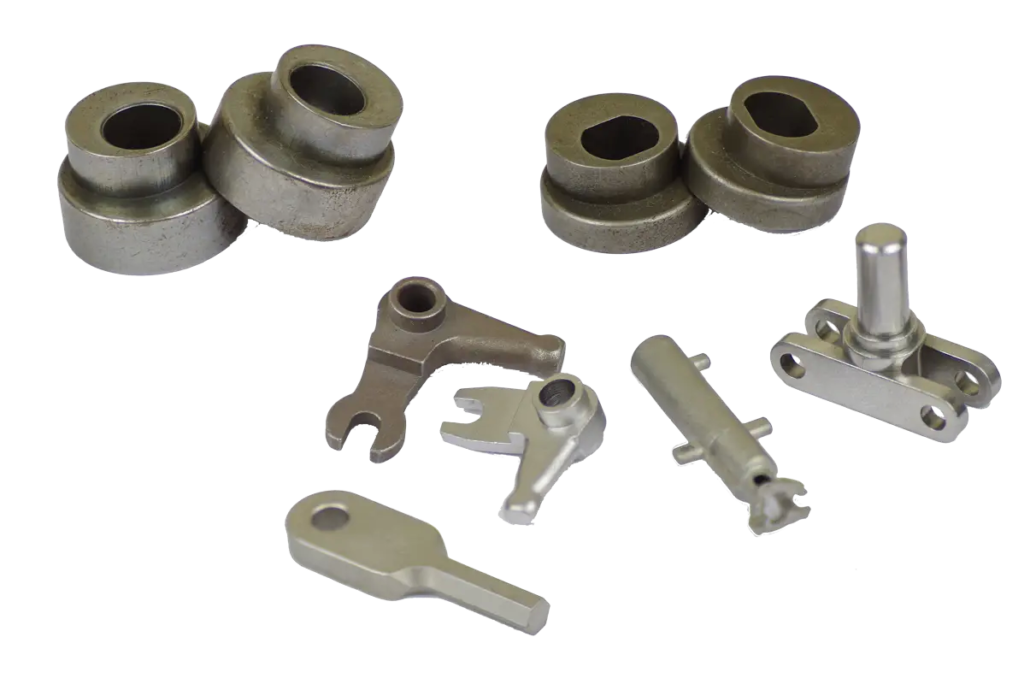

Nowoczesne zamki składają się z licznych małych części o złożonej geometrii: kołków, sprężyn, zapadek, kołków bocznych, tarcz, zespołów sprężynowych, prowadnic i mikroobudów. Przy tych wymiarach tradycyjna obróbka mechaniczna i odlewanie ciśnieniowe są albo drogie, albo ograniczają dokładność i złożoność geometryczną.

MIM konsekwentnie zapewnia cienkie ścianki od ~0,3-0,35 mm, dokładność do ±0,3-0,5% i dobre wykończenie powierzchni, co jest krytyczne dla płynnego ruchu elementów i właściwych pasowań.

Poprzez formowanie złożonych wewnętrznych wnęk w jednym cyklu, eliminuje się potrzebę głębokiego wiercenia i wieloetapowego wykańczania, podczas gdy powtarzalność partii upraszcza wymienność części zamiennych i serwis.

Kluczowe komponenty optymalne dla MIM

Materiały i właściwości

Dla zespołów wewnętrznych i zewnętrznych dostępne są stale nierdzewne (np. 316L dla odporności na korozję i 17-4PH dla wysokiej wytrzymałości), a także stale niskostopowe dla optymalnego bilansu cena-wydajność.

Do specjalnych wymagań stosowane są stopy niemagnetyczne i odporne na ścieranie: niemagnetyczne dla ochrony przed magnetycznym włamaniem, twarde stopy dla par ciernych i obciążeń udarowych.

Gęstość części MIM osiąga 95-99% teoretycznej; po obróbce cieplnej i operacjach wykańczających zapewniona jest wytrzymałość, twardość i stabilność wymiarowa zgodnie ze specyfikacjami.

Ekonomiczne zalety MIM

Dokładność, wykończenie powierzchni i tolerancje

Podstawowy poziom dokładności dla większości geometrii wynosi do ±0,3-0,5% według wymiaru, co dla małych rozmiarów daje odchylenia w setnych częściach milimetra.

Standardowe wykończenie powierzchni zmniejsza potrzebę szlifowania i polerowania elementów przesuwnych, ułatwiając ruch kołków i odporność na zakleszczanie.

Projekt uwzględnia skurcz spiekania (typowo 14-20% w zależności od materiału i surowca), z technologicznymi naddatkami i kątami pochylenia.

Kontrola jakości i standardy

Cykl produkcyjny obejmuje przygotowanie surowca, wtryskiwanie, odtłuszczanie (termiczne/rozpuszczalnikowe/katalityczne), spiekanie w kontrolowanej atmosferze i obróbkę końcową.

Wyjście wykorzystuje współrzędnościowe maszyny pomiarowe (CMM) do kontroli wymiarowej, testów twardości i wytrzymałości, weryfikacji gęstości oraz testów funkcjonalnych w zespołach zamków.

Gotowe komponenty mogą spełniać wymagania ANSI/BHMA i specyfikacje korporacyjne producentów systemów bezpieczeństwa, w tym testy cyklu życia i środowiskowe.

Innowacje i przyszłość MIM w zamkach

Połączenie MIM z szybkim prototypowaniem (druk 3D do weryfikacji pasowania/kinematyki) przyspiesza wprowadzanie nowych modeli zamków i platform modułowych.

Wytwarzanie przyrostowe narzędzi i chłodzonych wkładek form poprawia stabilność geometryczną, skraca czas cyklu i rozszerza zakres produkowalnych mikrogeometrii.

Trend w kierunku zamków biometrycznych i sieciowych zwiększa zapotrzebowanie na kompaktowe obudowy MIM, pary kinematyczne i rozwiązania ekranujące kompatybilne z elektroniką i wymaganiami EMC.

Aspekty środowiskowe

Minimalne odpady i recykling wlewków zmniejszają ślad węglowy w porównaniu z cięciem i wieloetapową obróbką mechaniczną.

Optymalizacja spiekania (atmosfera, profile temperatury) zmniejsza zużycie energii przy zachowaniu wymaganej gęstości i właściwości mechanicznych.

Zmniejszenie liczby operacji przetwarzania upraszcza łańcuch produkcyjny i zmniejsza zużycie narzędzi.

Zalecenia projektowe dla MIM

Zalety partnerstwa z Eurobalt

Eurobalt specjalizuje się w metalurgii proszków i technologiach MIM do seryjnej produkcji precyzyjnych komponentów zamków.

Zespół pomaga na etapie DFM/DFMIM: dostosowuje dokumentację projektową do skurczu, wybiera surowiec i tryby spiekania, zmniejsza potrzeby po-operacji.

Zakłady produkcyjne utrzymują stabilną jakość partii od serii pilotażowych do milionowych nakładów z kompletnymi pakietami pomiarów i protokołów testowych.

MIM radykalnie zwiększa wydajność produkcji miniaturowych, precyzyjnych i złożonych części zamków – od kołków i kołków bocznych po obudowy cylindrów i zespoły inteligentnych zamków.

Połączenie wysokiej precyzji, gęstości, wykończenia powierzchni i swobody projektowania sprawia, że technologia jest optymalna dla serii masowych ze ścisłymi wymaganiami bezpieczeństwa.

Eurobalt jest gotowy zaangażować się na etapie pomysłu i doprowadzić produkt do statusu seryjnego, zapewniając przewidywalne koszty, kontrolę jakości i logistykę dostaw.

W celu konsultacji i oceny projektu prześlij rysunki/modele STEP i oczekiwane wolumeny produkcji; specjaliści zaoferują zalecenia DFM, dobór materiałów i przybliżoną ekonomikę partii.